Zmniejszenie kosztów produkcji

JAK POWINNA PRZEBIEGAĆ OPTYMALIZACJA KOSZTÓW PRODUKCJI?

- Cięcie kosztów, a optymalizacja kosztów produkcji

- Drogi do optymalizacji kosztów

- Eliminacja marnotrawstwa w procesach

- Eliminacja problemów napotykanych w procesach

- Redukcja zapasów

- Podsumowanie

Z czym kojarzycie sytuację, w której koszty produkcji muszą być obniżone? Pewnie większość z Was powie o ciągłych negocjacjach z dostawcami oraz pracownikami, które prowadzą do cięcia kosztów surowców, utrzymania maszyn oraz kosztów pracowników. Jednak czy takie podejście jest poprawne? Czy podejście polegające na ciągłym zmniejszaniu wydatków jest kluczem do sukcesu? Niewątpliwie jest to jakaś metoda, lecz przynosi ona tylko i wyłącznie efekty krótkoterminowe, które odbijają się czkawką w dłuższym okresie czasu. Jakie są zatem sposoby na cykliczne obniżanie kosztów produkcji, tak aby przynosiły one długoterminowe rezultaty? Poniżej przedstawiamy przykłady działań, które prowadzą do efektu, w którym koszty produkcji są skutecznie i stabilnie obniżane.

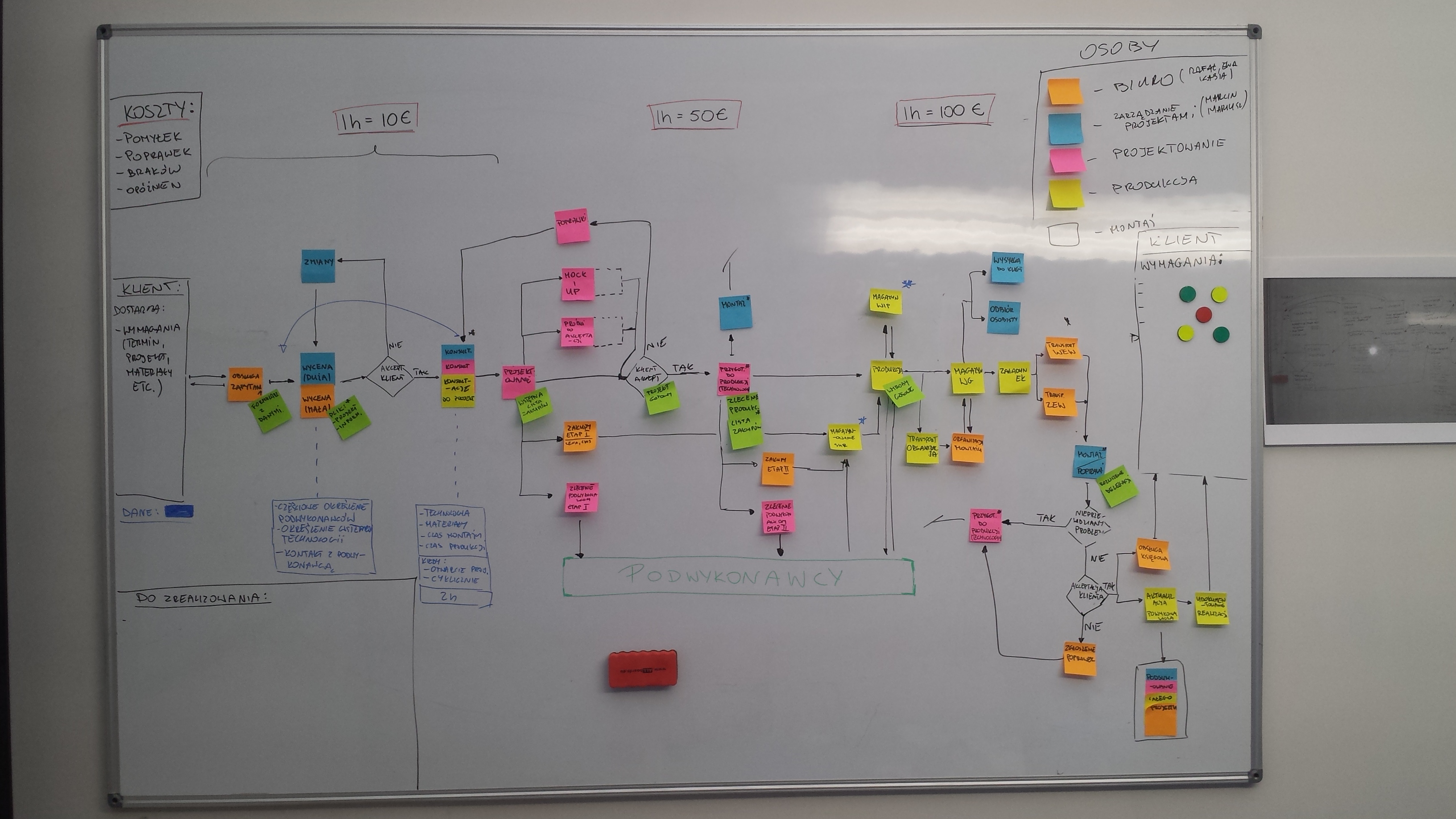

Drogi do optymalizacji kosztów produkcji

Koncentracja na eliminowaniu marnotrawstwa

Pierwszym i podstawowym sposobem cyklicznego obniżania kosztów jest koncentracja na eliminowaniu marnotrawstwa we wszystkich procesach produkcyjnych i nie tylko. Marnotrawstwem są wszystkie czynności, które nie dodają wartości z punktu widzenia klienta (zarówno zewnętrznego – klienta finalnego oraz wewnętrznego – kolejnego procesu). Głównym celem stworzenia kultury Lean w firmie jest wypracowanie u pracowników standardowego myślenia opartego na koncepcji wartości. Namierzając czynności zbędne (marnotrawstwa), mamy możliwość podjąć kroki w celu ich eliminacji. Takie działania nazywane są Kaizen. Dzięki temu „cała firma” myśli o tym, jak obniżać koszty produkcji i podnosić swoją efektywność, jednocześnie dbając o bezpieczeństwo oraz środowisko.

Rozwiązywanie problemów procesowych

Kolejnym sposobem na to, aby zmniejszyć koszty produkcji, jest rozwiązywanie problemów powstałych podczas danego procesu. Jak sami się domyślacie, problemy zaniżają efektywność procesu, co prowadzi do wzrostu jego kosztów. Chodzi tu o wszystkie problemy, począwszy od jakościowych, a skończywszy na organizacyjnych. Na bieżąco każdy z pracowników powinien wychwytywać wszystko, co zakłóca przebieg procesu. Następnie poprzez prowadzenie warsztatów rozwiązywania problemów (PDCA), powinien definiować te problemy oraz eliminować ich przyczyny źródłowe. Stabilizacja procesów przekłada się na obniżenie ich kosztu oraz pozwala zwiększać wydajność bez strat jakościowych.

Rozwiązywanie problemów procesowych

Jak wiemy, wszystkiego rodzaju zapasy to strata. Im więcej mamy zapasów, tym więcej firma traci poprzez zamrożony kapitał. Potrzebuje także więcej pieniędzy, aby funkcjonować. Co zatem należy zrobić, aby produkować mniejszym kosztem i odblokować zamrożony kapitał? Powinno prowadzić się do zmniejszenia wszelakich zapasów. Można to zrobić poprzez zastosowanie w firmie przepływu jednej sztuki między poszczególnymi procesami. Minimalizacja WIPu (Work in Progress) przekłada się na uwolnienie kapitału wewnątrz procesu produkcyjnego. Poprzez zamawianie przez pracowników towarów just-in-time oraz produkcję w ten sam sposób, możemy zminimalizować ilość surowców oraz wyrobów gotowych na magazynach. Dzięki wdrażaniu tych dwóch koncepcji możemy ograniczyć zamrożony kapitał, a tym samym na stałe zmniejszać koszty produkcji.

Podsumowanie optymalizacji kosztów produkcji

Cięcie kosztów nie jest sposobem na zmniejszenie kosztów produkcji, jest to tylko podejście nastawione na krótkoterminowe cele. Aby firmy osiągały długoterminowe rezultaty i ograniczały cyklicznie koszt produkcji, należy w głównej mierze skupić się na marnotrawstwach oraz ich eliminacji, rozwiązywaniu problemów oraz redukcji zamrożonego kapitału czyli wszelakich zapasów. Takie podejście przynosi nam oszczędności na długie lata. Tworzenie kultury ciągłego doskonalenia przyśpiesza nam proces i rozszerza na wszystkie obszary firmy niezależnie od tego, jaka jest wielkość produkcji.

Autor artykułu: Krzysztof Pawłowski, Kierownik projektów

Jako specjalista w zakresie organizacji i optymalizacji procesów w firmach, na co dzień przyśpiesza ich rozwój. Z jednej strony zmniejsza koszty, zwiększa efektywność procesów i odzyskuje czas, a z drugiej strony prowadzi do wzrostu zaangażowania pracowników. Jego misją jest dzielenie się wiedzą i doświadczeniem, dlatego tworzy kursy i prowadzi spotkania na żywo oraz pisze artykuły. Z powodzeniem realizuje projekty w różnych branżach (przetwórstwa metali, tworzyw sztucznych, okiennej i poligraficznej) i obszarach (produkcja, sprzedaż).

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta

ul. Wrocławska 87, 30-011 Kraków

pl. Solny 14 lok. 3, 50-062 Wrocław

Działamy na terenie całej Polski.