FMEA w produkcji elektroniki – jak wykorzystać ją do poprawy jakości i redukcji ryzyka?

W dzisiejszej produkcji elektroniki jakość i precyzja mają kluczowe znaczenie. Każdy błąd, choćby najmniejszy, może prowadzić do kosztownych napraw, opóźnień w dostawach, a nawet utraty zaufania klientów. Z tego powodu przedsiębiorstwa produkcyjne muszą wdrażać systemy, które nie tylko identyfikują błędy, ale i zapobiegają ich wystąpieniu. Jednym z najskuteczniejszych narzędzi w tym zakresie jest FMEA – Failure Mode and Effects Analysis, czyli analiza trybów awarii i ich skutków. FMEA pomaga w identyfikowaniu potencjalnych błędów na wczesnym etapie procesu produkcji, ocenie ryzyka związanego z każdym z nich oraz ustaleniu odpowiednich działań korygujących i zapobiegawczych.

Spis treści:

- Co to jest metoda FMEA i jak pomaga w poprawie jakości produkcji elektroniki?

- Dlaczego FMEA jest istotna w produkcji elektroniki?

- Kluczowe etapy metody FMEA w produkcji elektroniki.

- Przykłady zastosowania FMEA w produkcji elektroniki.

- Korzyści z zastosowania FMEA w produkcji elektroniki.

- Wyzwania przy wdrażaniu FMEA w produkcji elektroniki.

- Jakie narzędzia wspierają FMEA w produkcji elektroniki?

Co to jest metoda FMEA i jak pomaga w poprawie jakości produkcji elektroniki?

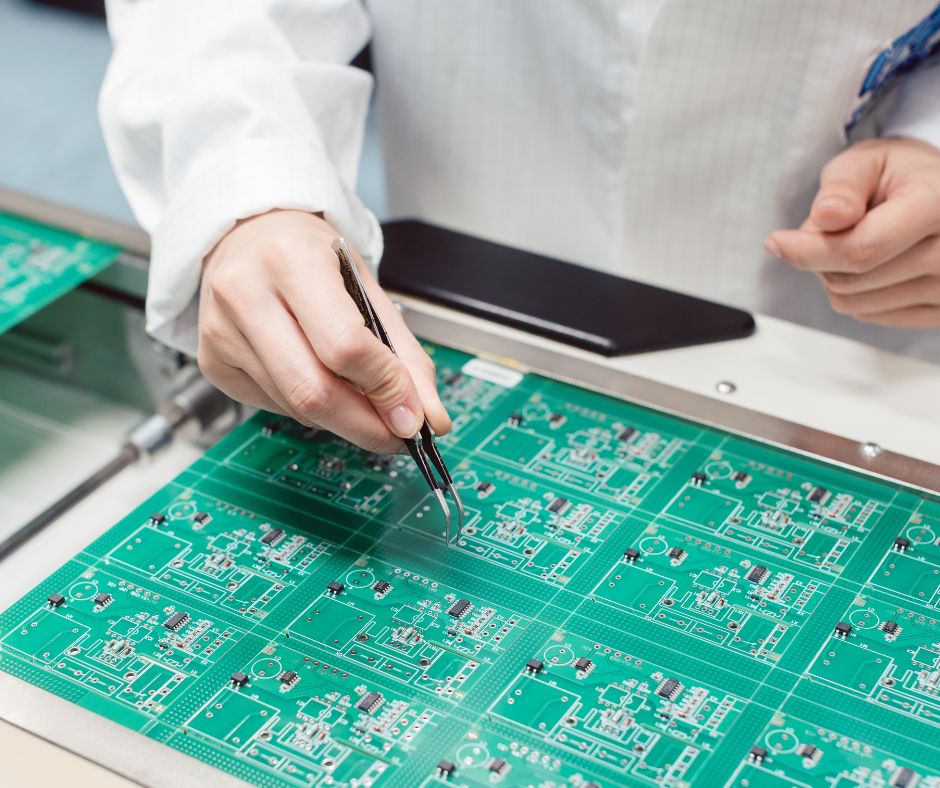

Produkcja elektroniki to jeden z najbardziej wymagających procesów przemysłowych, w którym jakość i precyzja mają kluczowe znaczenie. Ze względu na złożoność komponentów oraz precyzyjność wymaganych procesów, błędy produkcyjne mogą prowadzić do kosztownych reklamacji, opóźnień oraz spadku zadowolenia klientów. Dlatego tak ważne jest wdrażanie narzędzi, które pomogą w identyfikacji potencjalnych zagrożeń oraz błędów w procesie produkcyjnym. Jednym z takich narzędzi jest FMEA – Failure Mode and Effects Analysis, czyli analiza trybów i skutków awarii.

FMEA to metoda, która pomaga w systematycznym wykrywaniu potencjalnych błędów i nieprawidłowości, zanim jeszcze wystąpią. W kontekście produkcji elektroniki, jej zastosowanie pozwala na monitorowanie i ocenę ryzyka w każdym etapie produkcji, od wytwarzania komponentów po montaż finalnego urządzenia. Dzięki wdrożeniu FMEA, firmy produkcyjne mogą minimalizować ryzyko błędów, co prowadzi do oszczędności, zwiększenia efektywności i poprawy jakości produktów.

Dlaczego FMEA jest istotna w produkcji elektroniki?

Produkcja elektroniki wiąże się z wieloma wyzwaniami – zarówno pod względem technologicznym, jak i logistycznym. Błędy w procesach produkcyjnych mogą prowadzić do:

– poważnych strat finansowych,

– opóźnień w dostawach,

– utraty zaufania ze strony klientów.

Dlatego kontrola jakości na każdym etapie produkcji jest niezbędna. FMEA w produkcji elektroniki pozwala na skuteczne monitorowanie ryzyka i minimalizowanie błędów, co przekłada się na poprawę jakości finalnych produktów i ograniczenie kosztów związanych z naprawą wadliwych produktów lub reklamacjami.

FMEA pomaga również w usprawnieniu procesów produkcyjnych. W firmach zajmujących się produkcją komponentów elektronicznych, takich jak układy scalone, płytki PCB czy elementy SMD, nawet najmniejsze błędy mogą mieć poważne konsekwencje. Dlatego wykorzystanie FMEA pozwala na wcześniejsze wykrycie zagrożeń oraz zapewnienie większej stabilności produkcji, co przyczynia się do wzrostu efektywności i rentowności firmy.

Kluczowe etapy metody FMEA w produkcji elektroniki

Metoda FMEA składa się z kilku kluczowych etapów, które pozwalają na systematyczne identyfikowanie, ocenę i eliminowanie ryzyka związanego z potencjalnymi awariami w procesach produkcyjnych. Zrozumienie każdego z tych kroków jest niezbędne, aby skutecznie wdrożyć metodę w produkcji elektroniki. Jak przebiega proces analizy FMEA, jakie narzędzia i techniki są wykorzystywane na poszczególnych etapach oraz jakie działania należy podjąć w odpowiedzi na wyniki analizy?

Identyfikowanie potencjalnych błędów w procesie produkcji

Pierwszym krokiem w procesie FMEA jest dokładne zrozumienie procesu produkcyjnego i identyfikowanie potencjalnych trybów awarii. W produkcji elektroniki może to obejmować:

– analizę etapów produkcji komponentów,

– analizę montażu urządzeń,

– analizę pakowania,

– analizę testowania.

W tym etapie kluczowe jest zebranie informacji o każdym kroku w procesie produkcji i zidentyfikowanie punktów, w których mogą wystąpić błędy.

Ocena ryzyka i skutków awarii

Kolejnym krokiem jest ocena ryzyka i skutków potencjalnych awarii. Oceniane są zarówno prawdopodobieństwo wystąpienia błędu, jak i jego konsekwencje. Na podstawie tych dwóch kryteriów, przypisywana jest odpowiednia ocena ryzyka. W produkcji elektroniki może to obejmować analizę wpływu awarii na wydajność linii produkcyjnej, jakość komponentów czy bezpieczeństwo użytkowników finalnych produktów.

Priorytetyzacja działań korygujących i zapobiegawczych

Na podstawie ocenionych ryzyk, zespół odpowiedzialny za proces FMEA priorytetyzuje działania korygujące i zapobiegawcze. Celem jest wdrożenie rozwiązań, które zminimalizują ryzyko wystąpienia błędów. Może to obejmować:

– zmiany w procesie produkcji,

– modyfikacje technologiczne,

– wdrożenie nowych norm jakościowych,

– zmiany w organizacji pracy.

Przykłady działań to m.in. zmiany w metodach montażu, testowanie komponentów czy poprawa kontroli jakości.

Przykłady zastosowania FMEA w produkcji elektroniki

FMEA znajduje zastosowanie w wielu obszarach produkcji elektroniki. Od produkcji układów scalonych, przez montaż podzespołów, aż po finalne testowanie urządzeń – analiza FMEA może wspierać jakość i niezawodność produktów na każdym etapie procesu produkcyjnego.

FMEA w produkcji komponentów elektronicznych

W produkcji podzespołów elektronicznych, takich jak układy scalone, płytki drukowane (PCB), czy elementy SMD, FMEA jest niezwykle pomocna w identyfikowaniu potencjalnych błędów na wczesnym etapie produkcji. Dzięki dokładnej analizie ryzyka, możliwe jest wykrycie takich zagrożeń jak:

– błędne lutowanie,

– zanieczyszczenie materiałów,

– niewłaściwe rozmieszczenie komponentów,

– błąd w projektowaniu.

Wprowadzenie FMEA pozwala na zmniejszenie liczby wadliwych produktów i poprawienie jakości komponentów elektronicznych.

FMEA w montażu urządzeń elektronicznych

W procesie montażu urządzeń elektronicznych, takich jak smartfony, komputery czy urządzenia IoT, FMEA pozwala na identyfikację problemów związanych z błędami montażowymi. Należy tu uwzględnić błędy w podłączeniach, niewłaściwe działanie podzespołów, błędy w oprogramowaniu oraz inne problemy, które mogą wystąpić w trakcie montażu. Zastosowanie FMEA pozwala na szybsze wykrywanie tych błędów, co prowadzi do znacznej poprawy jakości montowanych urządzeń oraz zmniejszenia liczby reklamacji.

Korzyści z zastosowania FMEA w produkcji elektroniki

Stosowanie FMEA w produkcji elektroniki przynosi szereg korzyści, zarówno w zakresie jakości, jak i kosztów operacyjnych. Dzięki wczesnemu identyfikowaniu potencjalnych problemów, przedsiębiorstwa mogą minimalizować ryzyko awarii, zmniejszyć liczbę wadliwych produktów oraz optymalizować procesy produkcyjne.

Zmniejszenie liczby wadliwych produktów i reklamacji

Jedną z głównych korzyści płynących z zastosowania FMEA w produkcji elektroniki jest zmniejszenie liczby wadliwych produktów. Dzięki identyfikowaniu potencjalnych błędów przed ich wystąpieniem, możliwe jest ograniczenie liczby produktów, które trafią do klientów z defektami. To z kolei prowadzi do zmniejszenia liczby reklamacji, obniżenia kosztów napraw oraz poprawy wizerunku firmy.

Optymalizacja procesów produkcyjnych i redukcja kosztów

FMEA pomaga również w optymalizacji procesów produkcyjnych. Dzięki dokładnej analizie procesów, możliwe jest wskazanie obszarów, w których można wprowadzić usprawnienia, co prowadzi do zwiększenia efektywności i redukcji kosztów. Może to obejmować:

– zmiany w metodach produkcji,

– optymalizację wykorzystania maszyn,

– zmniejszenie ilości odpadów,

– poprawę organizacji pracy.

Poprawa jakości i zwiększenie zadowolenia klientów

Wdrożenie FMEA w produkcji elektroniki przekłada się również na poprawę jakości produktów. Dzięki identyfikacji potencjalnych błędów i wprowadzeniu działań zapobiegawczych, produkty końcowe są bardziej niezawodne, co zwiększa zadowolenie klientów. Lepsza jakość oznacza również większą konkurencyjność na rynku.

Wyzwania przy wdrażaniu FMEA w produkcji elektroniki

Mimo że FMEA jest skuteczną metodą poprawy jakości w produkcji elektroniki, jej wdrożenie może napotkać szereg wyzwań. Od zbierania odpowiednich danych, przez zaangażowanie zespołu, po integrację z istniejącymi procesami produkcyjnymi – proces implementacji FMEA wymaga dokładnego planowania i wsparcia całej organizacji.

Zbieranie odpowiednich danych i analiza procesów produkcyjnych

Wdrożenie FMEA wymaga posiadania odpowiednich danych na temat procesów produkcyjnych. Często w firmach produkcyjnych, zwłaszcza tych zajmujących się produkcją elektroniki, zbieranie dokładnych informacji na temat procesów może stanowić wyzwanie. Pracownicy muszą być odpowiednio przeszkoleni, a procesy muszą być dobrze udokumentowane, aby analiza FMEA mogła być skuteczna.

Zaangażowanie zespołu i potrzeba szkoleń

Skuteczne wdrożenie FMEA wymaga zaangażowania całego zespołu produkcyjnego. Pracownicy muszą być świadomi swojej roli w procesie oraz wiedzieć, jak rozpoznać potencjalne zagrożenia. Odpowiednie szkolenia są kluczowe, by zapewnić, że wszyscy pracownicy będą stosować FMEA w sposób skuteczny i systematyczny.

Jakie narzędzia wspierają FMEA w produkcji elektroniki?

Aby skutecznie przeprowadzać analizę FMEA, przedsiębiorstwa korzystają z różnych narzędzi wspierających zbieranie danych, ich analizę oraz podejmowanie odpowiednich działań. Wśród narzędzi, które wspierają FMEA, znajdują się m.in. oprogramowanie do analizy ryzyka, platformy do monitorowania procesów produkcyjnych czy technologie zbierania i przetwarzania danych w czasie rzeczywistym.

Narzędzia do analizy ryzyka i efektywności procesów produkcyjnych

W celu przeprowadzenia analizy FMEA, firmy produkcyjne mogą korzystać z różnych narzędzi analitycznych, takich jak oprogramowanie do zarządzania jakością, które pomaga w zbieraniu danych, identyfikowaniu ryzyka i dokumentowaniu wyników analizy. Istnieje wiele narzędzi wspierających proces FMEA, które umożliwiają łatwiejsze śledzenie potencjalnych problemów i podejmowanie działań naprawczych.

Zastosowanie technologii do monitorowania wyników FMEA

Technologie, takie jak systemy ERP oraz MES, mogą wspierać wdrażanie FMEA w produkcji elektroniki, umożliwiając monitorowanie wyników i wydajności produkcji w czasie rzeczywistym. Dzięki takim technologiom możliwe jest szybkie reagowanie na zidentyfikowane zagrożenia oraz minimalizowanie ryzyka.

Masz pytania lub chcesz dowiedzieć się więcej? Skontaktuj się z nami i skorzystaj z bezpłatnej konsultacji, podczas której pomożemy zidentyfikować problemy i zaproponujemy konkretne rozwiązania dla Twojej firmy.