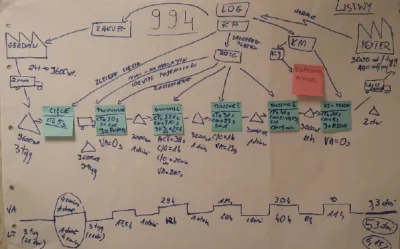

Mapowanie Strumienia Wartości

| Branża | Przetwórstwo stali |

|---|---|

| Zatrudnienie | +150 |

| Produkcja | Listwy do przekładni kierowniczych |

| Główne procesy | Prostowanie, wiercenie lufowe, toczenie, kontrola jakości, pakowanie |

| Założenia | Optymalizacja oszczędności w grupie elementów wchodzących w skład głównej rodziny produktowej. Zakładany 150% wzrost popytu w nadchodzących 5 latach |

53%

Możliwość skrócenia Lead Time do 25 dni (–53%)

8,3%

Wzrost wydajności kluczowego procesu o 8,3%

„Efektem naszej współpracy była baza Kaizen oraz działania związane z podniesieniem jakości pracy, wykonane bezpośrednio w obszarze. Polecam współpracę z firmą Lean Action Plan w ramach mapowania strumienia wartości dla obszaru produkcyjnego.”

„Efektem naszej współpracy była baza Kaizen oraz działania związane z podniesieniem jakości pracy, wykonane bezpośrednio w obszarze. Polecam współpracę z firmą Lean Action Plan w ramach mapowania strumienia wartości dla obszaru produkcyjnego.”

WORWO Sp. z o. o.

Uzyskane korzyści

KONTAKT BEZPOŚREDNI

Obsługa klienta

Olga Jurasz

Specjalistka ds. obsługi klienta