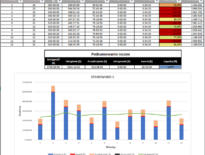

Zwiększenie dostępności maszyn – obsługa autonomiczna

Zwiększenie dostępności maszyn – obsługa autonomiczna

| Branża |

Stalowa |

|---|---|

| Zatrudnienie | +350 |

| Produkcja | Profile stalowe, kształtowniki i wzmocnienia okienne |

| Założenia |

Wdrożenie TPM – obsługa autonomiczna celem zapewnienia jak najniższej awaryjności maszyn, a tym samym zwiększenia ich dostępności do realizacji produkcji. |

Doceniamy angażowanie i budowanie świadomości wśród pracowników, co sprawia, że stopniowo odpowiedzialność za działania jest przekazywana do liderów wewnątrz naszej firmy

MFO S.A.

Uzyskane korzyści

KONTAKT BEZPOŚREDNI

Obsługa klienta

Olga Jurasz

Specjalistka ds. obsługi klienta