Gniazdo produkcyjne

| Branża | Przetwórstwo rur stalowych |

|---|---|

| Zatrudnienie | +150 |

| Produkcja | Magazynowanie i cięcie |

| Główne procesy | Mycie/pakowanie |

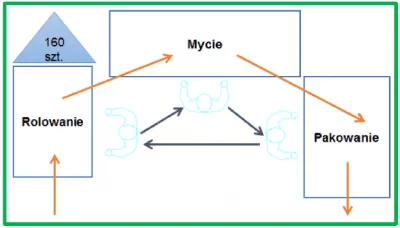

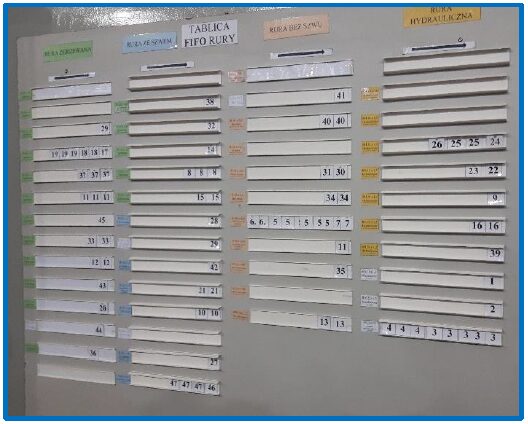

| Założenia | W wyniku mapowania strumienia wartości rodziny produktów stanowiącej 11% całego wolumenu produkcji, opracowano propozycję ciągłego przepływu między 3 procesami. Pierwotnie procesy odbywały się w 3 oddalonych od siebie działach, co wymuszało produkcję w partiach oraz nadmierny transport. |

84%

Zmniejszenie zapasów międzyoperacyjnych o 84% (z 1000 szt. do 160 szt.)

33%

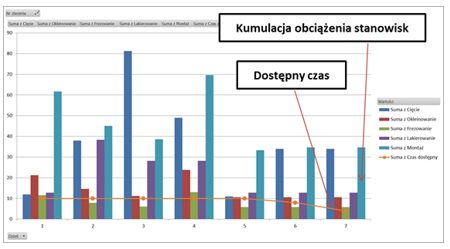

Wzrost wydajności całkowitej o 33%

Spojrzenie biznesowe to element, który wyróżnia konsultantów Lean Action Plan. Dostrzegają potencjał i są w stanie szybko wprowadzić, wspólnie z pracownikami, odpowiednie rozwiązania.

Opinion Strefa Druku Sp. z o.o.

Uzyskane korzyści

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta