Efektywny montaż na produkcji

Efektywny montaż jest istotnym elementem każdego zakładu produkcyjnego, który chce zwiększyć wydajność, zmniejszyć koszty i zapewnić wysoką jakość produktów. Montaż stanowi ważną część procesu produkcyjnego i w znaczący sposób wpływa na ogólną rentowność firmy. Dzięki zastosowaniu odpowiednich metod organizacji pracy, nowoczesnych technologii oraz optymalizacji procesów montażowych, możliwe jest osiągnięcie znacznych oszczędności i poprawy jakości wytwarzanych produktów.

Wolisz słuchać? Sprawdź odcinek podcastu o tej tematyce: Efektywny montaż

Czynniki wpływające na efektywność montażu

Efektywność montażu zależy od wielu czynników, które mają bezpośredni wpływ na czas produkcji, jakość i koszty. Istotne znaczenie ma odpowiednia organizacja pracy, która zapewnia płynność procesów i minimalizuje czas oczekiwania na materiały. Ponadto, kompetencje i szkolenia pracowników są niezbędne, by zminimalizować błędy i podnieść jakość wykonania. Nowoczesne technologie i optymalizacja procesów montażowych stanowią dodatkowy element wspierający poprawę wydajności. Każdy z tych aspektów może decydować o sukcesie produkcji.

Organizacja pracy i planowanie procesów montażowych

Jednym z najważniejszych aspektów efektywnego montażu jest odpowiednia organizacja pracy na produkcji. Dobre zaplanowanie procesów montażowych pozwala na płynne przejście przez kolejne etapy produkcji, minimalizując czas oczekiwania i zmniejszając ryzyko przestojów. Główne etapy to:

- planowanie procesu montażowego – określenie szczegółowego harmonogramu, który pozwala na optymalne wykorzystanie zasobów i czasu pracy;

- podział pracy – właściwe przypisanie zadań pracownikom, zapewniając im dostęp do narzędzi i materiałów w odpowiednim czasie;

- koordynacja z innymi działami – współpraca z działem logistyki w celu terminowego dostarczenia komponentów i materiałów.

Kompetencje i szkolenia pracowników

Dobrze przeszkoleni pracownicy montażu stanowią fundament każdej efektywnej produkcji. Regularne szkolenie pozwala na podnoszenie ich umiejętności i zapewnia zgodność z nowoczesnymi standardami produkcyjnymi. Pracownicy powinni być szkoleni w zakresie nowych technologii, co umożliwia im dostosowanie się do najnowszych metod montażu, takich jak automatyzacja montażu czy robotyzacja procesów montażowych. Dodatkowo, motywowanie pracowników do ciągłego rozwoju za pomocą systemów nagród i rozwoju zawodowego zwiększa ich zaangażowanie, co bezpośrednio przekłada się na ich efektywność i jakość wykonywanych zadań.

Nowoczesne technologie w montażu

Technologie stosowane w montażu stają się coraz bardziej zaawansowane i mają znaczący wpływ na poprawę efektywności procesów produkcyjnych. Automatyzacja i robotyzacja pozwalają na szybkie wykonanie powtarzalnych zadań, zmniejszając ryzyko błędów i zwiększając tempo pracy. Inteligentne maszyny montażowe, wyposażone w systemy monitorowania i sterowania, umożliwiają dokładniejsze i bardziej precyzyjne wykonanie spawów, cięć czy innych operacji. Dzięki tym technologiom produkcja może stać się bardziej elastyczna, a także bardziej odporna na zmiany rynkowe.

Automatyzacja i robotyzacja procesów montażowych

Automatyzacja montażu oraz robotyzacja procesów montażowych stają się nieodłącznym elementem współczesnych zakładów produkcyjnych. Wprowadzenie tych technologii przyczynia się do:

- zwiększenia wydajności montażu – roboty wykonują zadania szybciej i precyzyjniej, co pozwala na skrócenie czasu cyklu produkcyjnego;

- redukcji błędów montażowych – maszyny są mniej podatne na błędy, które mogą wystąpić w przypadku pracy ludzkiej;

- zwiększenia elastyczności produkcji – dzięki robotom możliwe jest szybkie dostosowanie linii montażowej do zmieniających się potrzeb rynku.

Inteligentne narzędzia i maszyny montażowe

Współczesne maszyny montażowe wyposażone w inteligentne systemy sterowania umożliwiają jeszcze lepsze dopasowanie procesów produkcyjnych:

- zoptymalizowane parametry pracy – automatyczne dostosowywanie ustawień maszyny do aktualnych warunków produkcji zapewnia mniejsze zużycie energii i materiałów;

- monitorowanie procesu w czasie rzeczywistym – maszyny zintegrowane z systemami zarządzania produkcją umożliwiają bieżące kontrolowanie jakości produkcji i szybsze wykrywanie nieprawidłowości.

Optymalizacja linii montażowej

Optymalizacja linii montażowej to proces, który pozwala na zwiększenie wydajności i redukcję kosztów. Ważnym krokiem optymalizacji jest odpowiednie rozmieszczenie stanowisk roboczych oraz zapewnienie płynnego przepływu materiałów. Dobrze zaplanowana linia montażowa pozwala na zminimalizowanie czasu oczekiwania na komponenty i zmniejsza liczbę niepotrzebnych przestojów. Istotnym elementem jest także monitoring pracy linii, który umożliwia szybkie wykrywanie wąskich gardeł i ich eliminowanie, co przyczynia się do zwiększenia efektywności produkcji.

Układ stanowisk pracy – przepływ produkcji i logistyka

Optymalizacja linii montażowej wymaga szczególnej uwagi na rozmieszczenie stanowisk pracy oraz zarządzanie przepływem materiałów. Aby zoptymalizować optymalizację linii montażowej, należy:

- ułożyć stanowiska pracy zgodnie z logiką procesu produkcyjnego – zapewnia to minimalne odległości między stanowiskami, zmniejszając czas transportu materiałów;

- zoptymalizować logistykę – wdrożenie systemów magazynowania, które umożliwiają szybki dostęp do niezbędnych komponentów i materiałów.

Redukcja strat czasu i eliminacja wąskich gardeł

Każdy etap procesu montażowego powinien być zoptymalizowany pod kątem czasu i efektywności. Działania, które w tym pomogą to:

- analiza przepływu produkcji – identyfikowanie wąskich gardeł, które spowalniają cały proces montażowy, oraz ich eliminowanie.

- wdrożenie ciągłego doskonalenia – zastosowanie filozofii Lean Production w celu optymalizacji czasu pracy i redukcji marnotrawstwa.

Jakość i kontrola w procesie montażu

Wysoka jakość produktów jest podstawą sukcesu w każdej branży produkcyjnej. Kontrola jakości w procesie montażu ma ogromne znaczenie, ponieważ nawet najmniejsze błędy mogą prowadzić do poważnych problemów z finalnym produktem. Stosowanie nowoczesnych systemów kontroli jakości, takich jak inspekcja wizyjna czy detektory błędów, pozwala na wczesne wykrycie defektów i ich eliminowanie w czasie rzeczywistym. Dzięki temu proces montażowy staje się bardziej precyzyjny, a ryzyko konieczności poprawek lub reklamacji jest znacznie mniejsze.

Systemy kontroli jakości na linii montażowej

Dzięki zaawansowanym systemom kontroli jakości na linii montażowej, przedsiębiorstwa mogą monitorować jakość produkcji na każdym etapie procesu montażowego:

- wczesne wykrywanie defektów – zastosowanie systemów wizyjnych i automatycznych detektorów pozwala na natychmiastowe wykrycie nieprawidłowości;

- precyzyjna kontrola parametrów – monitorowanie temperatury, ciśnienia i innych parametrów procesu pozwala na utrzymanie wysokiej jakości wytwarzanych produktów.

Minimalizacja błędów montażowych i potrzeby poprawek

Minimalizacja błędów montażowych oraz potrzeby poprawek wpływają na utrzymanie wysokiej jakości produkcji. Aby osiągnąć ten cel, warto wdrożyć systemy wczesnego wykrywania błędów, które automatycznie monitorują proces montażu, wykrywając nieprawidłowości zanim staną się one poważnym problemem. Dodatkowo, zastosowanie precyzyjnych procedur kontrolnych na każdym etapie produkcji gwarantuje, że każdy produkt spełnia ustalone normy jakościowe, eliminując ryzyko błędów i poprawek na późniejszych etapach.

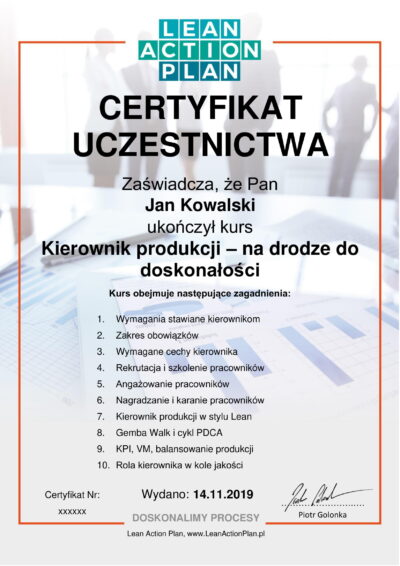

Szkolenie Online

Kierownik Produkcji – na drodze do doskonałości

Efektywność montażu a koszty produkcji

Efektywność montażu ma bezpośredni wpływ na koszty produkcji. Optymalizacja procesów montażowych pozwala nie tylko zwiększyć wydajność, ale także zredukować koszty związane z pracą, materiałami i energią. Dzięki zastosowaniu automatyzacji oraz robotyzacji procesów montażowych można zredukować potrzebę zatrudniania dużej liczby pracowników, a także zmniejszyć liczbę błędów i strat materiałowych. Dobrze zorganizowany proces montażowy sprawia, że koszty produkcji stają się przewidywalne, a firma może zaoferować bardziej konkurencyjne ceny na rynku.

Jak zmniejszyć koszty montażu bez utraty jakości?

Optymalizacja montażu pozwala na zmniejszenie kosztów produkcji, jednocześnie utrzymując wysoką jakość produktów. Kluczowe elementy to:

- redukcja kosztów pracy – dzięki automatyzacji montażu i zastosowaniu maszyn, możliwe jest zmniejszenie liczby pracowników montażowych, co redukuje koszty pracy;

- optymalizacja procesów – wdrożenie systemów zarządzania procesem produkcyjnym i monitorowanie wydajności pozwala na eliminację nieefektywnych etapów i poprawę jakości produkcji.

Efektywny montaż na produkcji to ważny element w procesie optymalizacji kosztów i zwiększenia wydajności produkcji. Zastosowanie nowoczesnych technologii w montażu, takich jak automatyzacja i robotyzacja procesów montażowych, pozwala na zwiększenie elastyczności i szybkości produkcji, a także na zmniejszenie liczby błędów montażowych. Ponadto, odpowiednia organizacja pracy na produkcji i szkolenie pracowników montażu są kluczowe dla osiągnięcia wysokiej wydajności montażu. Optymalizacja linii montażowej i wprowadzenie nowoczesnych systemów kontroli jakości stanowią fundamenty skutecznej produkcji w każdym zakładzie montażowym.

Masz pytania lub chcesz dowiedzieć się więcej? Skontaktuj się z nami i skorzystaj z bezpłatnej konsultacji, podczas której pomożemy zidentyfikować problemy i zaproponujemy konkretne rozwiązania dla Twojej firmy.

Pobierz plik! Analiza czasu pracy

za darmo!