Zbyt długi proces mycia maszyn – użyj SMED

Jak szybko myć, przezbrajać i ustawiać maszyny?

Wiele firm w swojej ofercie posiada bardzo szeroki wachlarz swoich produktów. Oczywiście taka sytuacja przekłada się na produkcję i wymusza coraz większą elastyczność. Generuje to konieczność większej liczby przezbrojeń. Jednym z przykładów może być mycie maszyn w branży spożywczej, które musi być wykonane, ale samo w sobie nie dodaje wartości. Oczywiście kluczem w tym wszystkim jest czas, który wymusza produkcję w dużych partiach produkcyjnych, a to z kolei obniża naszą elastyczność i zdolność produkcyjną w okresie sezonowym. Poza tym, a może przede wszystkim, maszyny po myciu muszą spełnić rygorystyczne wymagania jakościowe wynikające z kontaktu z żywnością.

Wprowadzenie do SMED

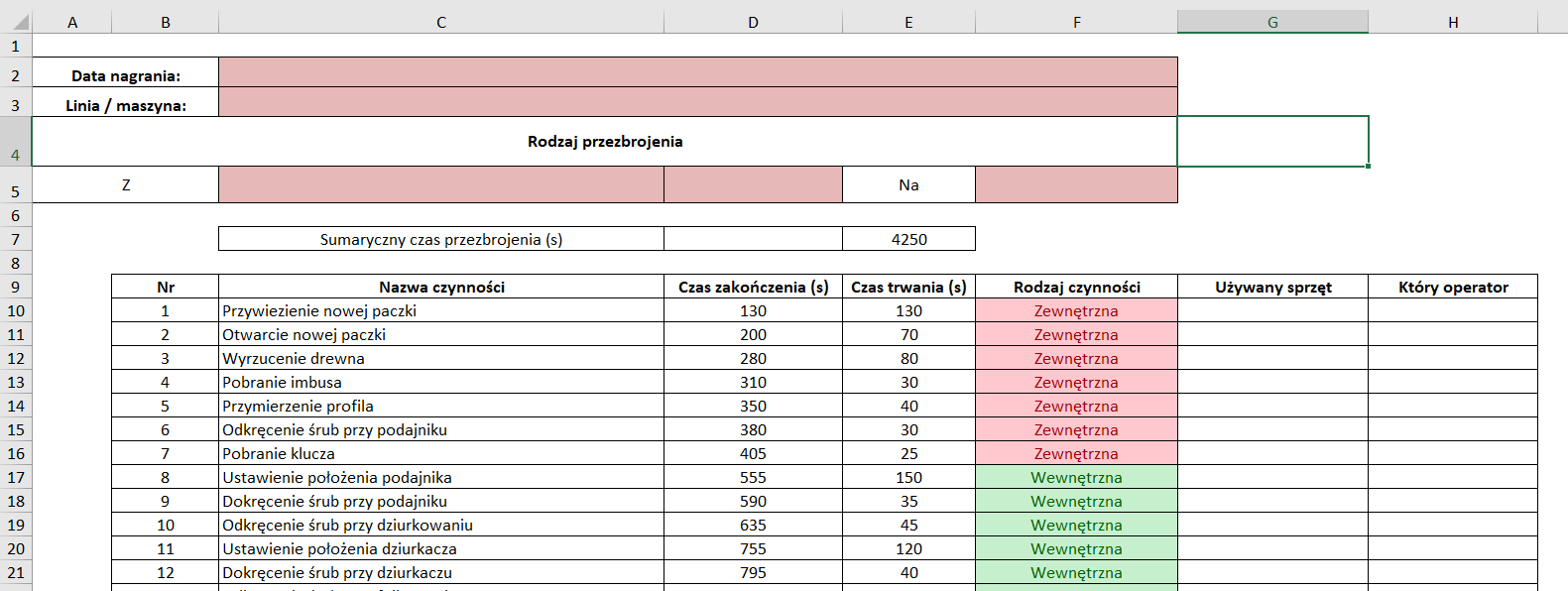

Stanem wyjściowym był proces mycia 20 maszyn, trwający 3 godziny, przy wykorzystaniu 2 osób myjących, służb technicznych i transportowych. W celu przyśpieszenie mycia wykorzystano warsztaty SMED. Pierwszym krokiem było szkolenie z metodyki SMED, a następnie obserwacja i rejestracja procesu przezbrojenia od ostatniej dobrej sztuki do pierwszej dobrej kolejnego produktu.

Lista problemów i rozwiązań

Na tej podstawie wytypowano szereg problemów, a z nimi rozwiązań, m.in. brak standardu transportu maszyn, chaotyczne mycie, konieczność wołania i oczekiwanie na kontrolę laboratorium, długi czas schnięcia urządzeń, każdorazowe poziomowanie maszyn przy ich ponownym ustawianiu. Część rozwiązań można było wprowadzić od razu i przetestować. Dla pozostałych pomysłów sporządzono Action Plan (plan działania) na przyszłość.

Efekty ze skrócenia czasu mycia

Efektem działań było redukcja czasu o ok. 40%, dało to ok. 1 godziny i 15 minut uwolnionych mocy produkcyjnych, co w skali miesiąca daje dodatkowych 25 godzin. Przy zdolności produkcyjnej 7 ton/h, daje 175 ton dodatkowego przerobu w miesiącu. W sezonie wzrost możliwości jest bezcenny dla firmy. W wyniku działań poprawiono jakość mycia, co pozwoliło wyeliminować konieczność poprawiania już umytych maszyn. Usprawniony proces schnięcia zapewnił również dłuższą żywotność maszyn w hali, gdzie panuje ujemna temperatura.

Umów się na bezpłatną konsultację

Konkretnie i na temat. Odpowiedź na właściwie zadane pytanie może zaoszczędzić wiele godzin Twojej pracy. Do usłyszenia podczas rozmowy.

Szkolenie Online

Logistyka zewnętrzna

obliczanie ekonomicznej wielkości zamówienia

skuteczne wykorzystywanie modeli transportowych

wykorzystanie zasad zaopatrzenia zewnętrznego

projektowanie strategii realizowanych w procesie zaopatrzenia