Kanban

Kanban

| Branża | Automotive |

|---|---|

| Zatrudnienie | +150 |

| Produkcja | Wyroby stalowe |

| Główne procesy | Montaż i pakowanie |

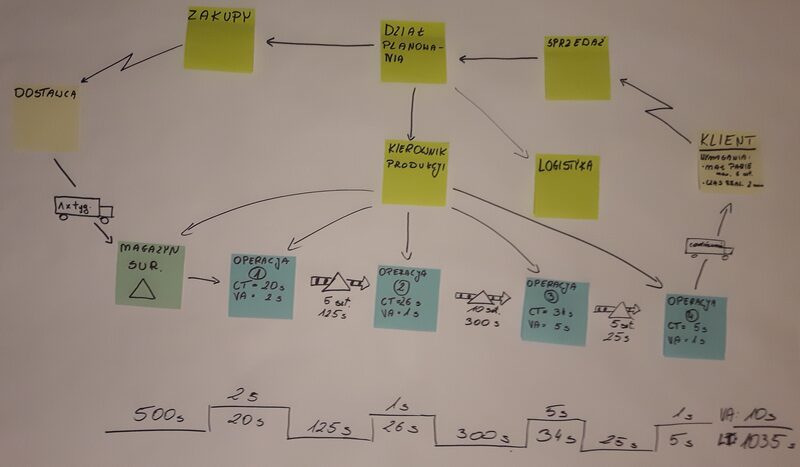

| Założenia | 100% dostępności dobrych komponentów, zapewnienie ciągłości procesu, brak angażowania pracowników magazynu do procesu, eliminacja nadmiernej komunikacji na linii Pakowanie – Magazyn |

80%

Skrócenie czasu szukania komponentów o 80%

100%

Dostępnośc komponentów na stanowisku

Spojrzenie biznesowe to element, który wyróżnia konsultantów Lean Action Plan. Dostrzegają potencjał i są w stanie szybko wprowadzić, wspólnie z pracownikami, odpowiednie rozwiązania.

Opinion Strefa Druku Sp. z o.o.

Uzyskane korzyści

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta

ul. Wrocławska 87, 30-011 Kraków

pl. Solny 14 lok. 3, 50-062 Wrocław

Działamy na terenie całej Polski.