5S – organizacja stanowisk pracy. Jak wdrożyć 5S w firmie produkcyjnej?

Zanim zaczniemy, warto powiedzieć to wprost: w większości firm produkcyjnych organizacja stanowisk pracy nie wygląda źle dlatego, że ludzie nie chcą porządku. Ona wygląda źle, bo przez lata nikt nie zadał sobie pytania, jak wdrożyć 5S tak, aby porządek był naturalnym elementem pracy, a nie jednorazową akcją odkurzania hal. Chaos przychodzi sam – porządek trzeba zaprojektować. I właśnie dlatego przedsiębiorstwa coraz częściej szukają praktycznej odpowiedzi na to, jak wdrożyć 5S skutecznie, trwale i bez oporu pracowników. Bo 5S to nie zamiatanie podłogi, tylko fundament stabilności procesów, jakości, bezpieczeństwa i efektywności.

To także system, który naprawdę działa – pod warunkiem, że wdrożymy go mądrze, krok po kroku. A że w wielu firmach szacuje się, iż nawet 20–30% czasu pracy jest marnowane na szukanie, przesuwanie i poprawianie, trudno się dziwić, że pytanie „jak wdrożyć 5S” staje się jednym z najczęściej zadawanych w branży produkcyjnej.

Dlaczego na stanowiskach pracy brakuje miejsca?

Choć w wielu firmach mówi się o „braku przestrzeni”, rzadko kiedy faktycznie chodzi o zbyt małą halę. Prawdziwy problem zwykle tkwi w czymś dużo bardziej prozaicznym: latach odkładania rzeczy „na później”, przechowywania uszkodzonych narzędzi, gromadzenia dokumentów, które dawno straciły wartość. To cichy proces, który przez długi czas pozostaje niezauważony – aż pewnego dnia stanowisko zaczyna żyć własnym życiem. I właśnie w tym momencie przedsiębiorstwa zaczynają zadawać sobie pytanie, skąd ten chaos i jak go zatrzymać.

Gromadzenie niepotrzebnych rzeczy jako źródło chaosu

Brak miejsca na hali produkcyjnej zwykle nie wynika z realnego braku powierzchni. Zazwyczaj to efekt wieloletniego gromadzenia „przydasiów”, które – choć kiedyś mogły mieć znaczenie – dziś tylko blokują przestrzeń i zasłaniają to, co ważne. Stare matryce, zużyte narzędzia, dokumenty „na później”, części zamienne, które nigdy nie zostaną użyte… W każdej firmie znajdzie się taki magazyn rzeczy odkładanych „bo szkoda”. I tu po raz pierwszy pojawia się kluczowe pytanie: jak wdrożyć 5S, skoro od lat nikt niczego nie wyrzuca? Pierwszym krokiem jest zrozumienie, że selekcja to nie kara. Selekcja to ulga – dla stanowiska, dla procesu i dla ludzi.

„Zostawię na później” – najczęstszy błąd na hali produkcyjnej

Każdy, kto pracował na produkcji, zna te teksty aż za dobrze:

- „Zostaw to, na pewno się przyda.”

- „Po co wyrzucać, trzymałem to kiedyś do ustawiania.”

- „Nie ruszaj, to czyjeś.”

Tak zaczyna się gromadzenie. A potem rośnie stos, który nikt nie sprząta. Z czasem przestaje przeszkadzać, bo… każdy się do niego przyzwyczaił. Właśnie dlatego firmy pytają jak wdrożyć 5S, żeby zatrzymać ten cykl? Bo bez zmiany tego sposobu myślenia – nic się nie zmieni.

Prosty eksperyment, który pokazuje skalę problemu

Zrób to, zanim pójdziesz dalej:

- podejdź do dowolnego stanowiska pracy,

- weź do ręki pierwszy z brzegu przedmiot,

- zapytaj siebie: czy to jest potrzebne tu i teraz?

Statystyka jest bezlitosna – około 30% rzeczy na stanowisku nie powinno tam być. Jeśli u Ciebie wynik jest podobny, to najlepszy dowód, że czas zająć się tym, jak wdrożyć 5S, zanim bałagan urośnie jeszcze bardziej.

Czym jest 5S i jaki problem rozwiązuje?

Choć większość osób słyszała o systemie 5S, niewielu naprawdę rozumie, na czym polega jego siła. Wiele firm traktuje go jak zwykłą akcję porządkową – trochę odkurzyć, trochę poprzestawiać, schować to, co nie pasuje, i już „mamy 5S”. Tymczasem prawdziwy sens tej metodyki zaczyna się dużo głębiej, daleko poza estetyką stanowiska pracy. 5S powstało po to, by proces działał sprawniej, szybciej i bardziej przewidywalnie. Żeby operator nie musiał zastanawiać się, gdzie odłożył klucz. Żeby nie tracił pięciu minut na znalezienie dokumentu. Żeby maszyna nie stała tylko dlatego, że nikt nie pomyślał, gdzie powinny leżeć części zamienne.

To narzędzie, które w uporządkowany sposób odkrywa wszystko, co do tej pory było „schowane pod dywanem”:

– marnotrawstwa wynikające z bezsensownych ruchów i poszukiwań,

– błędy, które powtarza się tak długo, że stały się normą,

– niewidoczne problemy jakościowe,

– stratę czasu, która w skali miesiąca robi różnicę między pracą stabilną a nerwową walka z opóźnieniami.

Dlatego 5S nie zmienia tylko wyglądu hali. Ono zmienia sposób myślenia zespołu. Nagle okazuje się, że to, co „zawsze tak było”, wcale nie musi takie być. A uporządkowane stanowisko zaczyna pracować dla człowieka – nie odwrotnie.

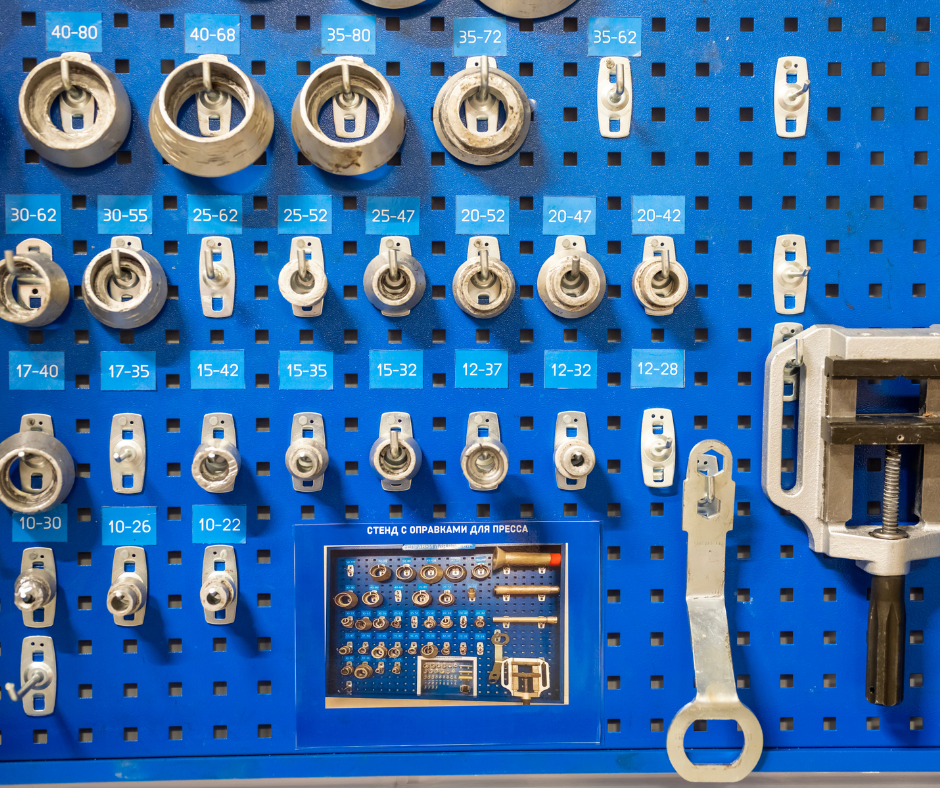

5S jako podstawowe narzędzie Lean Manufacturing

W kulturze Lean mówi się, że jeśli chcesz zobaczyć prawdziwy proces, najpierw usuń bałagan. I to właśnie robi 5S – odsłania prawdę. Ludzie często reagują na tę metodę z dystansem: „No dobrze, ale czy naprawdę zdjęcie tablicy cieni albo odłożenie narzędzia na swoje miejsce sprawi, że będziemy produkować szybciej?”. Odpowiedź brzmi: tak. I to szybciej, stabilniej i bez stresu.

W rzeczywistości 5S to system eliminacji marnotrawstw, który dokładnie wprowadza porządek tam, gdzie proces gubi czas i energię:

– zbędne chodzenie,

– wieczne szukanie,

– przestawianie z kąta w kąt,

– oczekiwanie „bo nie wiadomo, gdzie to jest”,

– powtarzanie pracy, bo ktoś odłożył coś w inne miejsce.

W tym sensie pytanie jak wdrożyć 5S wcale nie dotyczy sprzątania. Dotyczy efektywności. Przepływu. Jakości. Stabilności procesu. Porządek jest tylko narzędziem – a prawdziwym celem jest operacyjna lekkość, która pozwala produkcji działać bez ciągłego gaszenia pożarów.

Dlaczego 5S to nie sprzątanie?

Jeśli kiedykolwiek próbowałeś wdrożyć 5S jako „akcję porządkową”, to zapewne wiesz, jak to wygląda po dwóch tygodniach: wszystko wraca na swoje miejsce (czyli w dowolne miejsce). Dlaczego? Bo sprzątanie usuwa skutki. A 5S usuwa przyczyny.

Tu nie chodzi o błysk na podłodze. Chodzi o to, aby:

- praca była szybsza i płynniejsza,

- operator nie musiał wykonywać dziesięciu niepotrzebnych ruchów, zanim zrobi jeden właściwy,

- błędy znikały, bo proces jest czytelny,

- przezbrojenia trwały krócej, bo wszystko jest pod ręką,

- stanowisko samo pokazywało, jeśli czegoś brakuje.

To dlatego firmy, które naprawdę zrozumiały, jak wdrożyć 5S, widzą wyraźne efekty nie w estetyce, ale w wyniku finansowym. Po prostu mniej czasu przepada w codziennych, drobnych czynnościach, które wcześniej uznawano za „normę”.

Efektywność stanowiska pracy jako główny cel 5S

Dobrze wdrożony system potrafi zwiększyć wydajność o 15–20%, a czasem nawet więcej.

Nie dlatego, że ludzie pracują szybciej, ale dlatego, że nie marnują czasu na czynności, które nic nie wnoszą. Firmy, które pytają jak wdrożyć 5S trwale, zwykle chcą jednego: żeby stanowisko zaczęło pracować dla człowieka, a nie odwrotnie.

Od czego zacząć wdrażanie 5S?

Pierwszy krok we wdrażaniu 5S wcale nie polega na sprzątaniu. Największym błędem jest ruszyć do akcji bez przygotowania, bo wtedy wszystko kończy się jednorazową „kampanią porządkową”. Skuteczne podejście wymaga przemyślanej strategii: wyboru odpowiedniego obszaru, określenia celu oraz zrozumienia, że 5S to proces, którego nie wdraża się „na szybko”. Dlatego tak ważne jest, aby start był dobrze zaplanowany – to on decyduje o tym, czy cały system się przyjmie, czy zniknie po tygodniu.

Wybór obszaru pilotażowego

To jedna z najważniejszych decyzji w całym procesie. Jeśli wybierzesz zbyt duży obszar – utkniesz w chaosie i niczego nie doprowadzisz do końca. Jeśli wybierzesz zbyt mały – trudno będzie pokazać realną wartość i przekonać ludzi, że wysiłek ma sens. Idealny pilotaż to miejsce, które… żyje. Takie, gdzie:

- dużo się dzieje,

- widać problemy „gołym okiem”,

- ludzie od razu poczują różnicę,

- można szybko pokazać efekt „przed i po”.

Najlepiej sprawdzają się stanowiska, w których codzienna praca jest intensywna – tam nawet drobne zmiany robią dużą różnicę. Kiedy operator widzi, że coś, co od lat go irytowało, nagle znika, zaczyna rozumieć, jak wdrożyć 5S w praktyce i że nie jest to kolejna moda, ale konkretne usprawnienie. Pilotaż jest jak test smaku – jeśli tu zadziała, łatwiej przekonać wszystkich, że warto iść dalej.

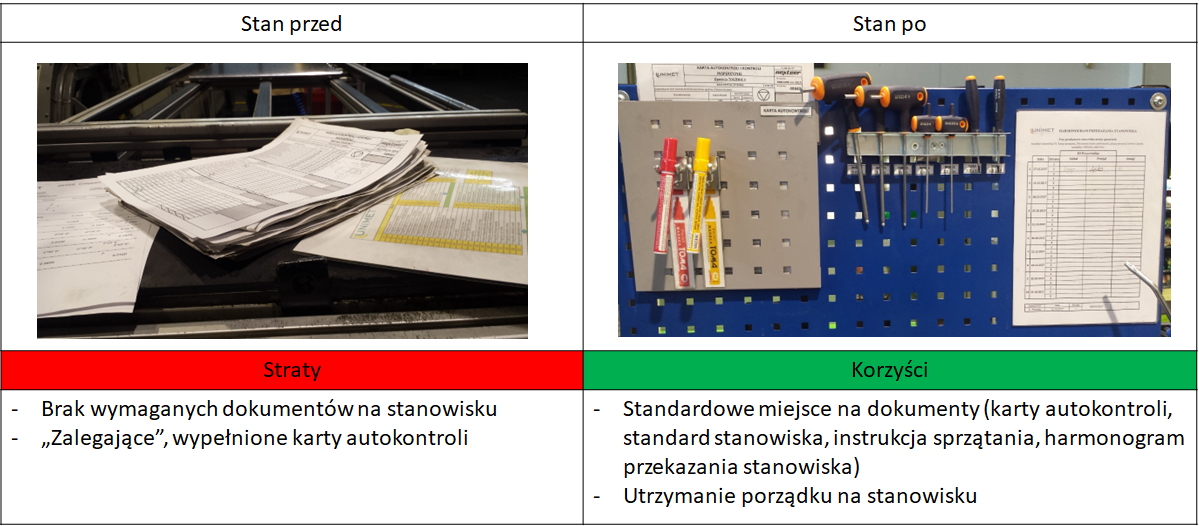

Dokumentacja stanu obecnego – zdjęcia „przed”

Zanim ktokolwiek dotknie choćby jednego klucza, trzeba zrobić… zdjęcia. Wydaje się banalne? A jednak to jeden z najważniejszych elementów całego procesu. Zdjęcia pokazują prawdę. Czasem bolesną, czasem zaskakującą, ale prawdziwą.

Dopiero na fotografii widać:

- jak dużo rzeczy leży „gdzieś, bo nikt nie wie gdzie”,

- ile drobnych elementów krąży po stanowisku każdego dnia,

- jak bardzo codzienność oderwała się od standardów,

- jak wiele przestrzeni można odzyskać.

To ważne narzędzie, a nie formalność. Zdjęcia:

- zatrzymują „stan zero” – punkt startowy,

- ułatwiają analizę i planowanie zmian,

- motywują ludzi (bo efekt „po” jest namacalny),

- dają dowód, że praca naprawdę przynosi rezultaty.

Każda firma, która poważnie myśli o tym, jak wdrożyć 5S, zaczyna właśnie od dokumentacji. Bez tego wisi w powietrzu – nie ma punktu odniesienia, nie ma dowodu zmiany, trudno też komukolwiek pokazać, że postęp jest realny. Zdjęcia pozwalają zamknąć oczy, wrócić pamięcią do punktu startu i powiedzieć: Tak, było tak. A teraz jest inaczej – i to my to zrobiliśmy.

Jakie efekty daje wdrożenie 5S w produkcji?

Choć wiele osób widzi 5S głównie jako porządek, efekty wdrożenia idą znacznie dalej – i to często szybciej, niż ktokolwiek się spodziewa. Zmienia się tempo pracy, spada liczba błędów, poprawia się bezpieczeństwo, a zespół zaczyna działać bardziej świadomie. Czasem wystarczy kilka dni, by zauważyć, że stanowisko nagle „zaczęło oddychać”, a operatorzy mają więcej czasu na faktyczną pracę, a nie walkę z chaosem. To właśnie te namacalne efekty sprawiają, że firmy decydują się na pełne wdrożenie 5S – bo zmiany są widoczne od razu.

Wzrost wydajności stanowiska nawet o 20%

Przy dobrze przeprowadzonym wdrożeniu to bardzo realny wynik. Wynika on nie z tego, że pracownicy nagle zaczynają pracować szybciej – tylko z tego, że przestają robić rzeczy, które nie mają żadnej wartości.

Po eliminacji zbędnych ruchów okazuje się, że:

- szukanie narzędzi już nie występuje,

- odkładanie rzeczy nie zajmuje czasu,

- stanowisko „prowadzi” pracownika, a nie odwrotnie.

Te kilka sekund oszczędzonych na każdej czynności kumuluje się w godziny. I właśnie dlatego firmy, które zastanawiają się, jak wdrożyć 5S praktycznie, zaczynają od analizy ruchów operatorów – bo to tam kryje się prawdziwa rezerwa czasu.

Eliminacja marnotrawstw: szukanie, chodzenie, przestawianie

To trzy największe ciche „pożeracze czasu” w każdej produkcji. W wielu zakładach szukanie narzędzi, przechodzenie między stanowiskami czy przestawianie elementów potrafi zabierać kilka godzin tygodniowo na jednego pracownika. Często nikt tego nie widzi – bo ludzie są przyzwyczajeni, że tak „po prostu jest”.

Po wdrożeniu 5S sytuacja zmienia się radykalnie. Te czynności spadają nawet o 70%, bo:

- rzeczy mają swoje miejsce,

- pracownik nie musi podejmować decyzji „gdzie to odłożyć”,

- narzędzia nie „wędrują” po hali,

- a stanowisko jest ułożone zgodnie z logiką pracy.

To właśnie ta redukcja marnotrawstw sprawia, że firmy zaczynają rozumieć, jak wdrożyć 5S w sposób, który realnie przekłada się na wyniki finansowe.

Odzyskanie nawet 50% powierzchni roboczej

To jeden z najbardziej zaskakujących efektów dla zespołów. Kiedy zaczyna się selekcję (1S), nagle okazuje się, że:

- połowy rzeczy nikt nie używa,

- stare narzędzia „kiedyś potrzebne” tylko zagracają miejsce,

- materiały „na wszelki wypadek” nie były ruszane od miesięcy,

- a wiele szaf, półek czy kontenerów jest kompletnie zbędnych.

Po usunięciu nadmiaru stanowisko zmienia się nie do poznania. Pojawia się przestrzeń, której wcześniej nikt nie widział, choć była tu cały czas.

Więcej miejsca oznacza:

- większe bezpieczeństwo,

- mniej kolizji i potknięć,

- lepszą ergonomię,

- płynniejszy przepływ pracy.

To z kolei prowadzi do kolejnej, bardzo ważnej refleksji: „Skoro 5S tak szybko zmienia otoczenie, to jak można wdrożyć 5S jeszcze szerzej, na innych obszarach?”

Niekończące działanie to samodyscyplina, która ma na celu, aby działania 5S weszły w krew wszystkim pracownikom. Na tym etapie warto promować działania 5S wykorzystując tablicę 5S i ilustrować stan stanowiska „przed” i „po” oraz prowadzić systematyczne audyty stanowisk pracy. Trochę więcej o etapach wdrożenia 5S w narzędziach Lean (system 5S).

5S jako fundament dalszych działań Lean

Lean to system naczyń połączonych. I tak jak nie buduje się domu od dachu, tak samo nie zaczyna się transformacji Lean od zaawansowanych narzędzi. 5S jest fundamentem – stabilną podstawą, dzięki której każde kolejne działanie ma sens i przynosi realny efekt. Bez uporządkowanego miejsca pracy trudno oczekiwać stabilności procesu, powtarzalności operacji czy szybkiego wykrywania problemów. Dlatego to właśnie 5S otwiera drogę do SMED, TPM, Kaizen i pozostałych metod Lean.

Dlaczego bez 5S kolejne narzędzia Lean nie działają?

Każde narzędzie Lean – SMED, TPM, Kaizen, standaryzacja pracy – zakłada jedno: że środowisko jest uporządkowane, a proces stabilny. Bez tego analiza jest trudniejsza, pomiary mniej wiarygodne, a usprawnienia… nietrwałe. To trochę tak, jakby próbować skrócić czas przezbrojenia (SMED), gdy na stanowisku brakuje narzędzi lub nie ma ich w stałych lokalizacjach. Zanim wprowadzimy TPM, trzeba widzieć wycieki i zużycie – a tego nie zobaczymy w chaosie. Zanim zacznie funkcjonować standaryzacja pracy, stanowisko musi być przewidywalne. Dlatego odpowiedź na pytanie jak wdrożyć 5S jest jednocześnie odpowiedzią na inne: jak przygotować firmę na Lean, żeby narzędzia faktycznie działały?

5S jako punkt wyjścia do standaryzacji i stabilizacji procesów

Porządek to nie kosmetyka. Porządek to podłoże, na którym można budować powtarzalność.

Porządek → stabilność → jakość → zysk.

Tak działa Lean w praktyce. Gdy środowisko pracy jest stabilne, operatorzy wykonują proces zawsze w podobnych warunkach, co zmniejsza ryzyko błędów i poprawia jakość wyrobu. Z czasem firma zaczyna zauważać, że stabilność wpływa nie tylko na efekty produkcyjne, ale także na przewidywalność kosztów, mniejsze ryzyko reklamacji i łatwiejsze wdrażanie nowych pracowników. To dlatego osoby z wieloletnim doświadczeniem mówią, że zanim zaczniesz optymalizować procesy, warto zadbać o to, żeby proces miał „czystą scenę”, na której w ogóle da się pracować”.

Szkolenie Online

Master 5S – Organizacja miejsca pracy

Jak rozpocząć wdrażanie 5S?

Jakie są działania 5S w poszczególnych krokach?

Pliki i formularze 5S do pobrania

Praktyczne przykłady zastosowania 5S

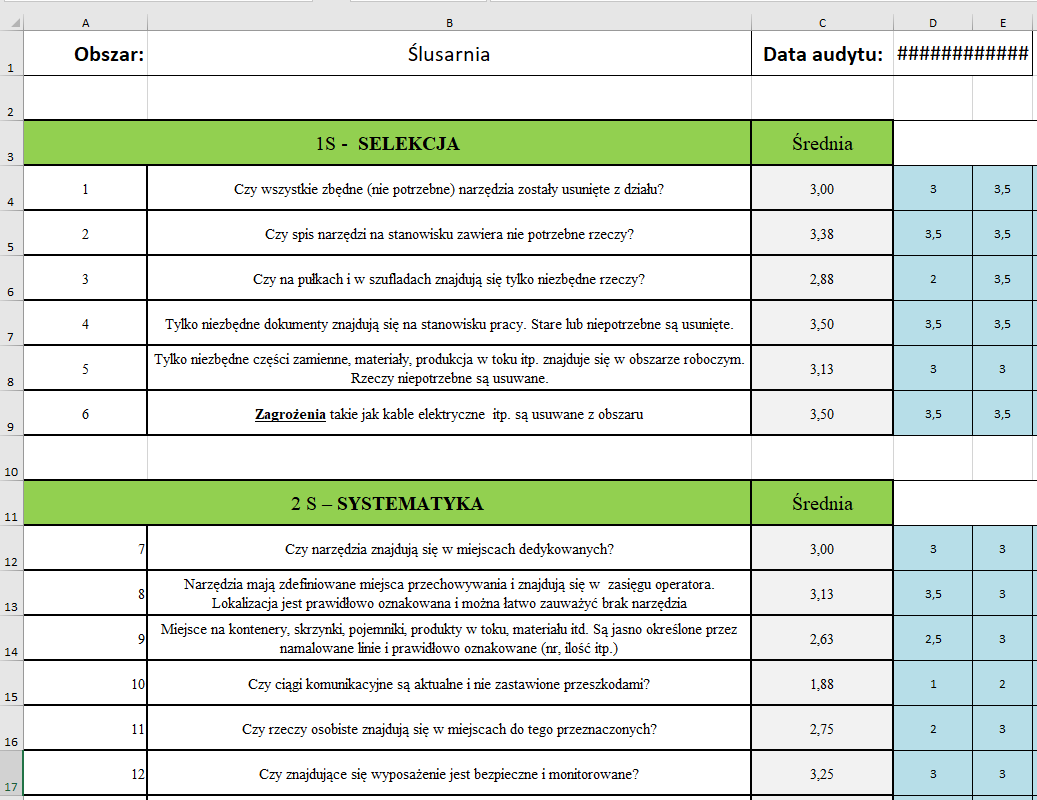

Audyty 5S i utrzymanie porządku w długim okresie

Największym wyzwaniem w 5S nie jest samo wdrożenie, ale utrzymanie efektów, kiedy emocje opadną, a codzienność wróci na swoje tory. Właśnie dlatego audyty 5S są tak istotne – przypominają, mobilizują, pomagają wykrywać pierwsze oznaki powrotu do dawnych nawyków. Ale audyt to nie „kontrola” – to rozmowa, analiza i wskazówki, które pozwalają rozwijać system dalej. Firmy, które zrozumiały konieczność regularnych audytów, utrzymują efekty latami, a nie tygodniami.

Regularność zamiast jednorazowych akcji

Najczęstszy błąd firm wdrażających 5S? Entuzjastyczny start… i cisza. Jednorazowa akcja porządkowa daje szybki efekt, ale równie szybko znika. Utrzymanie systemu wymaga regularności:

- cotygodniowych przeglądów,

- krótkich inspekcji w trakcie zmiany,

- cyklicznych audytów miesięcznych,

- konsekwentnego reagowania na odstępstwa.

To właśnie regularność odróżnia 5S „wizytówkowe” od 5S, które realnie zmienia firmę.

Automatyzacja audytów i raportowania

Nowoczesne firmy coraz częściej korzystają z aplikacji wspierających system 5S. To dobry kierunek, bo technologia pomaga tam, gdzie ludzie zwykle mają najmniej czasu.

Aplikacje pozwalają:

- automatycznie przypominać o audytach,

- dokumentować wyniki zdjęciami,

- analizować trendy zmian,

- szybciej reagować na spadki i niezgodności,

- tworzyć historię ocen dla każdego stanowiska.

To realne wsparcie dla firm, które zastanawiają się, jak wdrożyć 5S w sposób bardziej skuteczny i nowoczesny – bez uciążliwej papierologii.

Wsparcie narzędzi cyfrowych w systemie 5S

Cyfrowe narzędzia stają się naturalnym przedłużeniem działań 5S. Nie zastępują pracy ludzi, ale ją porządkują i ułatwiają.

Najczęściej używane funkcje to:

- tworzenie harmonogramów działań,

- archiwizowanie zdjęć „przed i po”,

- dokumentowanie zmian na stanowiskach,

- łatwe udostępnianie wyników między działami,

- dostęp do historii i porównań.

To sprawia, że system 5S staje się stabilniejszy, bardziej przewidywalny i odporny na rotację pracowników.

Potrzebujesz formularza audytu 5S na produkcji?

Podaj dane, a wyślę Ci na maila.

Wolisz naukę w formie stacjonarnej? A może chcesz zorganizować kompleksowe szkolenie dla wszystkich swoich pracowników w warsztatowej formie? Mamy odpowiedź – szkolenie 5s z organizacji miejsca pracy i zarządzania wizualnego odbywa się w siedzibie firmy i opiera się na przykładach z jej wnętrza, dzięki czemu jest niezwykle użytkowe.