Mapowanie Strumienia Wartości w Lean Management

VSM – Mapowanie strumienia wartości

Jest to podstawowe narzędzie koncepcji Lean Management. Pozwala prześledzić wszystkie procesy w firmie, zarówno produkcyjne jak i towarzyszące. Przykład mapowania strumienia wartości w artykule.

Mapowanie procesu produkcyjnego

W każdym procesie produkcyjnym występuje strumień wartości. Da się go sprecyzować poprzez stworzenie Mapy Strumienia Wartości stosując metodykę Lean Management. Należy podkreślić, że można zmapować każdy proces w naszej firmie, biorąc pod uwagę także procesy nieprodukcyjne. My w tym artykule skupimy się na procesie produkcyjnym. Dzięki Tworzeniu Mapy Strumienia Wartości poznajemy dokładnie każdy etap procesu, co pozwala nam na dostrzeżenie miejsc w których strumień jest zaburzony. Mapowanie Strumienia Wartości jest to główne narzędzie od, którego zaczynamy formować koncepcję szczupłego procesu. Od niego zaczynają się działania, które doprowadzą nas do otrzymania bardziej efektywnych procesów.

Najważniejsze dane w Mapowaniu Strumienia Wartości

Pierwszym etapem Mapowania Strumienia Wartości jest stworzenie Mapy Stanu Obecnego naszego procesu produkcyjnego. Aby to zrobić, należy skupić się na określeniu główną rodzinę produktów. Aby otrzymać największe efekty, należy się skupić na rodzinie o największym popycie. Następnym etapem jest zbieranie informacji na temat wszystkich procesów, które obejmują cały strumień wartości. Dzięki temu będziemy mogli wypełnić ikony procesowe odpowiednimi danymi, takimi jak:

– C/T – czas cyklu – czas poświęcony na przerobienie jednej sztuki

– SetUp – czas przezbrojenia procesu na inny produkt/rodzinę produktów

– UpTime – dostępny czas procesu/maszyny

– Quality – jakość danego procesu

– etc.

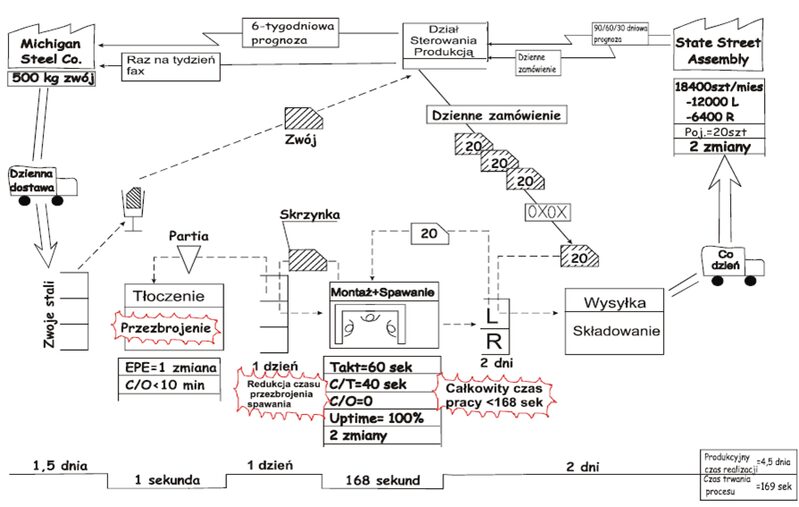

Tworzenie Mapy Stanu Obecnego

Po określeniu procesów oraz informacji na ich temat, powinniśmy zająć się ilością surowców, zapasów międzyoperacyjnych (WIP) oraz wyrobów gotowych. Dzięki temu będziemy mogli otrzymać czas przejścia produktu z naszej rodziny od końca procesu do początku następnego. Jest to bardzo ważne, aby otrzymać czas przejścia przez dany proces. Następnym krokiem jest sprecyzowanie przepływu informacji między działem planowania i poszczególnymi procesami. Wynikiem finalnym tworzenia Mapy Stanu Obecnego jest Lead Time (dolna oś czasu) na której widzimy ile produkt jest przetwarzany w poszczególnych procesach oraz ile czasu spędza w magazynie. Na tej podstawie będziemy mogli określić korzyści przy wdrożeniu stanu przyszłego, który będzie określony po stworzeniu nowej koncepcji przy zastosowaniu metod i narzędzi Lean Management.

Szkolenie Online

VSM – Mapowanie Strumienia Wartości

Jak zbierać kluczowe dane na temat strumienia wartości?

Jak opracowywać Mapę Strumienia Wartości w firmie?

Jak przeprowadzić warsztaty VSM w firmie?

Analiza mapy Stanu Obecnego i projektowanie Stanu Przyszłego

Następnym etapem jest Analiza Stanu Obecnego. Dzięki zgromadzonym wcześniej informacją możemy dostrzec który proces jest wąskim gardłem (najwyższy Czas Cyklu), czyli którym w pierwszej kolejności mamy się zająć aby zwiększyć wydajność naszej produkcji. Dzięki odpowiedniej analizie mapy możemy sprecyzować gdzie jesteśmy w stanie zastosować metody prowadzenia produkcji opartej na One-Piece-Flow, Just-In-Time oraz Pull. Bardzo istotnym czynnikiem jest też analiza przepływu informacji oraz sposobu zlecania produkcji. Który także należy skrócić

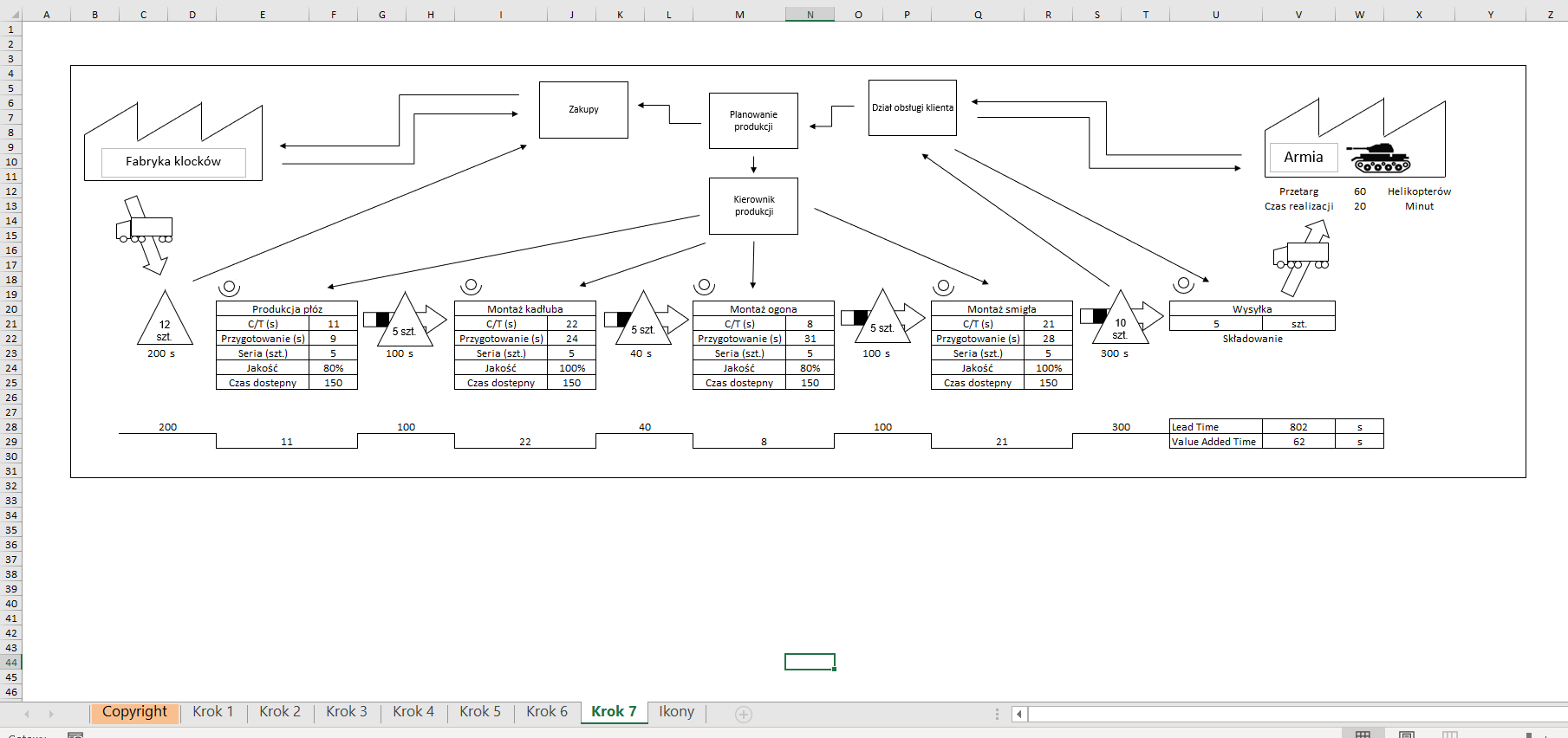

Przy Tworzeniu Mapy Stanu Przyszłego musimy zacząć od określenia T/T (Czasu Taktu), który powinien być wyliczony na podstawie popytu dla wybranej rodziny produktów. Otrzymany czas pokazuje, co ile powinien wychodzić produkt, aby zaspokoić potrzeby klienta. Dzięki temu, wiemy jak organizować dane procesy i pracę operatorów, aby zbalansować ich pracę, czyli wyrównać ich obciążenie. Następnie (gdzie się da) projektujemy gniazda operacyjne z przepływem jednej sztuki. Kluczowym czynnikiem dla produkcji szczupłej jest system ssący (karty Kanban), który automatyzuje nam harmonogramowanie poszczególnych procesów. Istnieje jeszcze kilka kluczowych czynników, aby stworzyć idealną Mapę Stanu Przyszłego, lecz aby się o nich dowiedzieć zapraszam na szkolenie ;)

Przykład mapy strumienia wartości stanu przyszłego jest umieszczony poniżej.

Może zamiast kursu online preferujesz szkolenia stacjonarne? Możesz skorzystać z usługi szkolenia zamkniętego dla pracowników Twojej firmy:

VSM – Mapowanie Strumienia Wartości

Program warsztatów oparty jest na przykładach z wewnątrz firmy i skupia się na rozwiązywaniu problemów, z jakimi się spotyka.

Mapa Strumienia Wartości jest podstawowym narzędziem metodologii Lean Management i służy ona do tego, aby szczegółowo poznać każdy proces w naszej firmie. Projektowanie Mapy Stanu Przyszłego z zastosowaniem metod i narzędzi oraz wdrożenie opracowanej koncepcji, pozwoli Nam maksymalnie zminimalizować zapasy międzyoperacyjne oraz Lean Time co przełoży się na zwiększenie rentowności firmy oraz poprawę Cash Flow. Da to nam możliwość do dynamicznego rozwoju i zwiększenia konkurencyjności.