DIAGNOZA PROCESÓW PLANOWANIA

ETAP I

Konsultacje z kadrą zarządzającą

ETAP II

Mapa procesów planowania

ETAP III

Identyfikacja strat oraz potencjału do usprawnień

ETAP IV

Analiza systemu pod kątem optymalizacji

ETAP V

Raport podsumowujący diagnozę

Czas trwania:

3-5 dni

Raport w formie prezentacji

Inwestycja:

Stawka dzienna 3 500 – 5 000 zł netto za dzień doradczy + koszty logistyki

Identyfikacji marnotrawstw w procesach

Określenie priorytetów do optymalizacji

Wskazanie kierunku działań długoterminowych

“Świeże spojrzenie” ekspertów na firmę

Wyniki pomiarów procesów

Rekomendacje projektów i pomysłów optymalizacyjnych

Określenie efektów i wdrożenia

Długoterminowy Plan Działania (Action Plan)

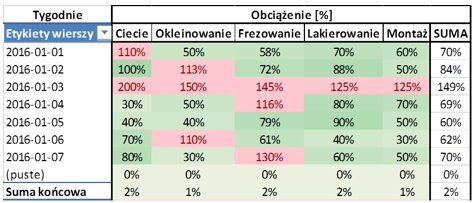

Główne procesy: cięcie, oklejanie, lakierowanie, obróbka CNC, montaż

Założenia diagnozy: określenie pracochłonności oraz kosztów niestandardowych i niepowtarzających się zleceń

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta