Mapowanie procesów usługowych

| Branża | Usługowa |

|---|---|

| Zatrudnienie | +25 |

| Produkcja | Realizacje reklamowe, wykończenia wnętrz (najczęściej są to procesy obejmujące: hotele, restauracje, inna działalność), proces identyfikacji wizualnej budynków |

| Główne procesy | Projektowanie, proces cięcia blach (laser, water-jet), proces frezowania, czynności związane z drukiem solvent oraz spawaniem. |

| Założenia | Eliminacja strat podczas realizacji procesów i zarządzania projektami. |

850 min

Oszczędność 850 min/tyg

100%

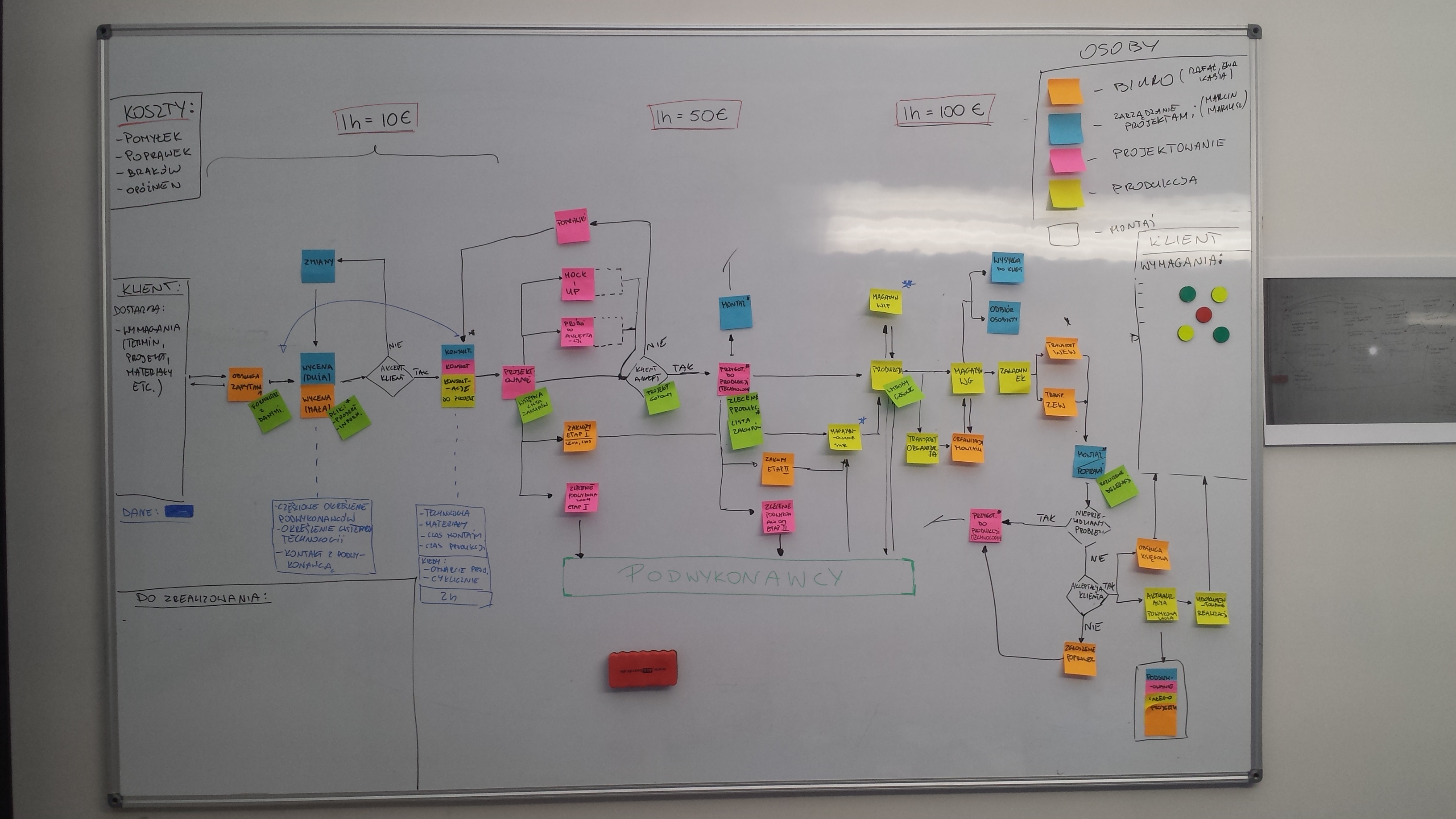

Wizualizacja postępu prac, zbieranie danych – diagram procesu

Profesjonalizm, zrozumienie procesów oraz sprawna umiejętność przekazywania wiedzy dla wymagającego zespołu pozwala nam zarekomendować Lean Action Plan wszystkim, którzy chcą rozwijać swój biznes.

BestOkna.pl

Uzyskane korzyści

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta

![Mapa procesów usługowych [Stan obecny] layout produkcji](https://leanactionplan.pl/wp-content/uploads/2017/02/Mapa-procesów-usługowychStan-obecny.jpg)