Standaryzacja pracy

| Branża | Automotive |

|---|---|

| Zatrudnienie | +150 |

| Produkcja | Wyroby stalowe |

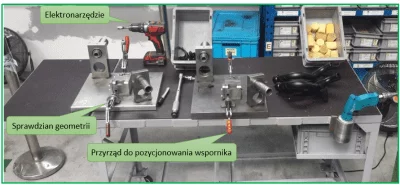

| Główne procesy | Montaż i pakowanie |

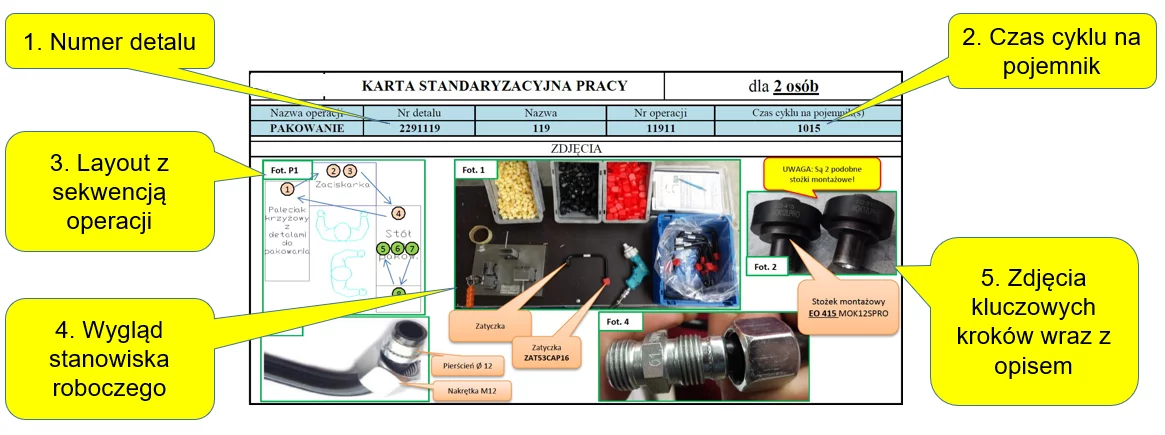

| Założenia | Opracowanie optymalnego sposobu wykonywania operacji. Podniesienie wydajności, eliminacja błędów, redukcja poziomu braków. |

59%

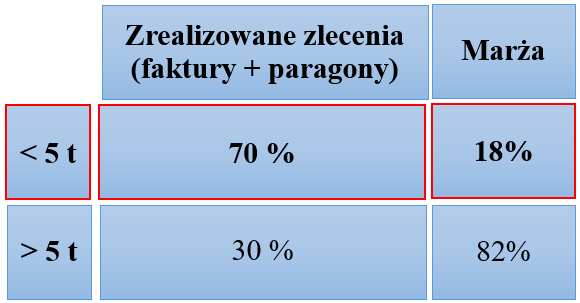

Wzrost wydajności o 59% w stosunku do normy – do 43 szt.

99%

Poprawa ergonomii stanowiska dzięki optymalnemu ułożeniu narzędzi i komponentów

Spojrzenie biznesowe to element, który wyróżnia konsultantów Lean Action Plan. Dostrzegają potencjał i są w stanie szybko wprowadzić, wspólnie z pracownikami, odpowiednie rozwiązania.

Opinion Strefa Druku Sp. z o.o.

Uzyskane korzyści

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta