Diagnoza – branża stalowa

| Branża | Przetwórstwo stali |

|---|---|

| Zatrudnienie | +100 |

| Produkcja | Kotły CO, podzespoły do automotive |

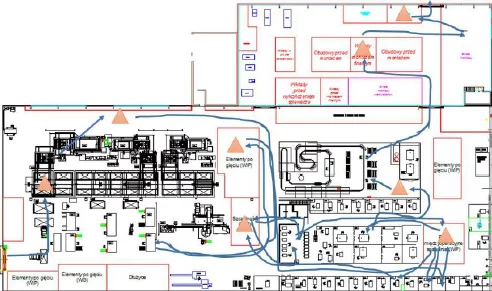

| Główne procesy | Laser CNC, prasy krawędziowe, spawanie, malowanie proszkowe, montaż |

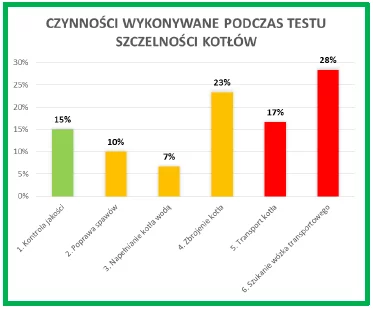

| Założenia | Uwolnienie przestrzeni na hali produkcyjnej, skrócenie całkowitego czasu realizacji zlecenia oraz wskazanie priorytetowych obszarów do optymalizacji |

20%

Podniesienia wydajności o 20%

37,5%

Skrócenie trasy każdego produkowanego elementu o 37,5%

„Szybka i trafna diagnoza stanu obecnego pozwoliła ocenić potencjał firmy oraz namierzyć nisko wiszące owoce. W przeciągu 2 pierwszych miesięcy współpracy uwolniliśmy ponad 5 godzin codziennej pracy”

Aleksy Lisowski

CEO NETFOX

Uzyskane korzyści

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta

ul. Wrocławska 87, 30-011 Kraków

pl. Solny 14 lok. 3, 50-062 Wrocław

Działamy na terenie całej Polski.