5S na spawalni

| Branża | Przetwórstwo stali |

|---|---|

| Zatrudnienie | +100 |

| Produkcja | Produkcja elementów metalowych |

| Główne procesy | Cięcie, spawanie, gięcie, lakierowanie, montaż, pakowanie |

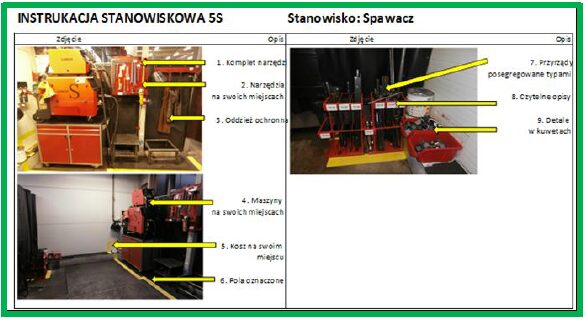

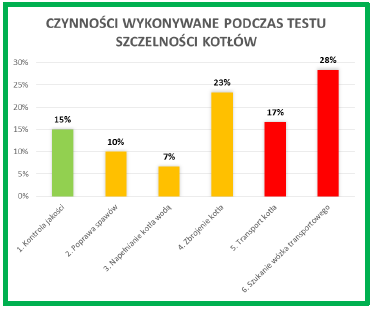

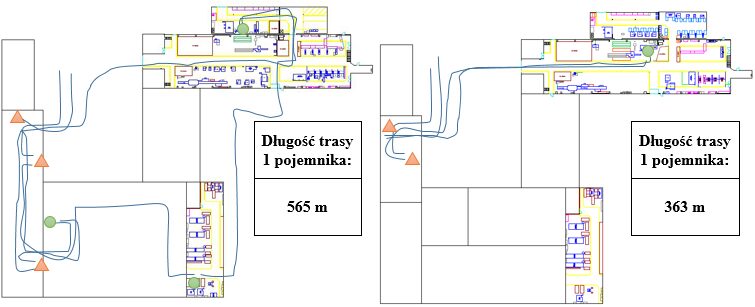

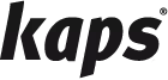

| Założenia | Na hali znajduję się 15 kabin spawalniczych, w których pracują spawacze na pierwszej i drugiej zmianie. Każda kabina ma swoje wyposażenie w zależności od wykonywanego detalu. Podczas wykonywania badań migawkowych, wykryto duży udział czynności zbędnych – głównie szukanie narzędzi. |

100%

Poprawa bezpieczeństwa

25m

Usprawnienie pracy spawania – eliminacja szukania 25 minut dziennie/osoba

Spojrzenie biznesowe to element, który wyróżnia konsultantów Lean Action Plan. Dostrzegają potencjał i są w stanie szybko wprowadzić, wspólnie z pracownikami, odpowiednie rozwiązania.

Opinion Strefa Druku Sp. z o.o.

Uzyskane korzyści

Zobacz więcej

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta