Raport 8D – skuteczna metoda rozwiązywania problemów w produkcji

Problemy w procesach produkcyjnych pojawiają się w każdej firmie – i to niezależnie od branży, wielkości, doświadczenia zespołu czy stopnia automatyzacji. Czasem jest to drobna usterka, która wydłuża cykl o kilka minut. Innym razem wada materiału, która pociąga za sobą lawinę reklamacji. Zdarza się też, że niewinne przeoczenie zatrzymuje całą linię i nagle dziesiątki osób czekają, aż „ktoś coś z tym zrobi”.

W wielu firmach reakcja na problem bywa podobna: szybkie gaszenie pożaru, próba obejścia i… dalej jedziemy. Do kolejnego razu. A przecież każdy specjalista od Lean wie, że problemy wracają do tych organizacji, które nie rozwiązują ich u źródła. Właśnie dlatego w produkcji tak dużą rolę odgrywa raport 8D – narzędzie, które porządkuje myślenie o problemach i prowadzi zespół krok po kroku od pierwszego sygnału aż do trwałej eliminacji przyczyny. Metodę tę można lubić albo nie, ale jedno jest pewne: działa.

Jak mówią praktycy Lean: „każdy problem to szansa na doskonalenie”. I choć brzmi to jak truizm, dopiero konsekwentne stosowanie raportu 8D pokazuje, jak wiele można poprawić, jeśli tylko poświęci się chwilę na zrozumienie, dlaczego coś idzie nie tak. W tym artykule przechodzimy przez metodykę 8D od początku do końca – tak, aby mogła stać się realnym narzędziem wsparcia dla zespołów produkcyjnych, a nie tylko kolejnym formularzem do wypełnienia.

Czym jest raport 8D? Definicja i zastosowanie w przemyśle

Raport 8D to jedna z najbardziej uporządkowanych metod analizy problemów, opracowana i spopularyzowana przez Forda. Początkowo wykorzystywano ją głównie w automotive, gdzie brak stabilności procesu może kosztować miliony. Dziś stosuje się ją praktycznie wszędzie – od produkcji mebli, przez elektronikę, po branżę spożywczą.

Podstawowe cele raportu 8D są zawsze te same:

- dokładnie opisać problem,

- znaleźć przyczynę źródłową, a nie tylko objaw,

- wdrożyć działania korygujące, które usuwają skutki,

- zabezpieczyć proces, aby problem nie wrócił.

W skrócie: raport 8D nie szuka winnych. Szuka faktów. A później przekłada te fakty na konkretne, praktyczne działania. Dzięki temu organizacje, które korzystają z 8D, przestają reagować chaotycznie, a zaczynają pracować na stabilności procesów – co przekłada się na mniejszą liczbę reklamacji, większą przewidywalność i znacznie spokojniejsze codzienne planowanie.

Pobierz szablon raportu 8D

Zapisz się i odbierz bezpłatny dostęp

Jak prawidłowo wykonać raport 8D i dlaczego jest kluczowy w analizie problemów?

Dobrze przeprowadzony raport 8D to nie jest kilka linijek tekstu wpisanych do formularza. To proces. Metodyczne przejście przez osiem kroków, które pozwalają spojrzeć na problem szeroko, a jednocześnie wystarczająco głęboko, by dotrzeć do jego prawdziwej przyczyny. W praktyce wygląda to trochę jak prowadzenie śledztwa – ale zamiast szukać winnego, szukamy źródła zakłócenia w procesie. I właśnie ta konstrukcja raportu 8D sprawia, że firmy stosujące go regularnie odczuwają bardzo konkretne korzyści: mniej pożarów, mniej stresu, mniej sytuacji, w których „coś znowu się zdarzyło”.

Dlaczego raport 8D jest tak istotny?

- eliminuje pochopne działania i chaotyczne próby naprawy,

- prowadzi zespół do ustalenia jednej, konkretnej przyczyny,

- wzmacnia proces, a nie tylko usuwa błąd,

- działa prewencyjnie – zabezpiecza przed powtórzeniem problemu,

- buduje kulturę uczenia się, a nie obwiniania.

To dlatego raport 8D stał się standardem w produkcji. Po prostu pomaga firmom pracować mądrzej – a nie szybciej „na siłę”.

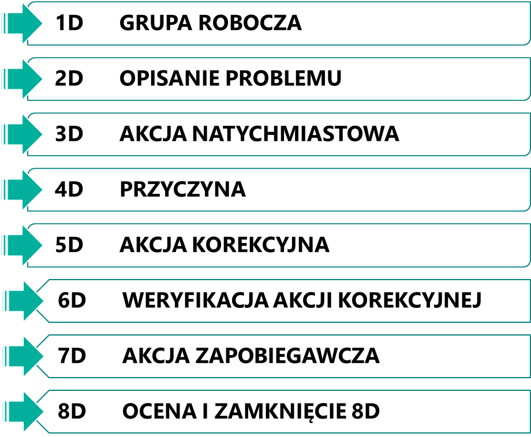

Etapy raportu 8D – pełna instrukcja krok po kroku

Przejdźmy teraz przez każdą z ośmiu dyscyplin. To tutaj dzieje się cała magia – krok po kroku, coraz bliżej sedna problemu.

1D – Utworzenie zespołu roboczego

Nie ma dobrego raportu 8D bez dobrego zespołu. Pierwszy krok polega więc na powołaniu grupy, która zna proces, potrafi analizować dane i – co równie ważne – ma realny wpływ na wprowadzenie zmian.

Najlepiej, gdy zespół liczy 5–8 osób i reprezentuje różne obszary:

- produkcję,

- jakość,

- logistykę,

- technologię,

- utrzymanie ruchu.

Najważniejsza jest różnorodność. Ludzie z różnych działów patrzą na ten sam problem w inny sposób – i właśnie dzięki temu rozwiązania wypracowane przez zespół 8D są bardziej kompletne. Warto też wyznaczyć lidera, który będzie pilnował tempa prac i dbał o to, aby raport 8D faktycznie „żył”, a nie czekał miesiąc na kolejny wpis.

2D – Dokładny opis problemu

Ten etap może wydawać się prosty, ale w rzeczywistości to jeden z najtrudniejszych punktów raportu 8D. Dlaczego? Bo często problem opisujemy zbyt ogólnie. „Dużo braków”, „opóźnienia wysyłek”, „awarie maszyny”. A to za mało.

Dobry opis problemu odpowiada szczegółowo na pytania:

- co się wydarzyło,

- gdzie,

- kiedy,

- ile razy,

- jak to wykryto,

- jaki ma to wpływ na jakość, klienta i proces.

Pomaga w tym narzędzie 5W2H – bardzo praktyczne, bardzo proste i niezwykle skuteczne. Jeżeli problem zostanie źle opisany, cała reszta raportu 8D może prowadzić do błędnych wniosków. I właśnie dlatego warto poświęcić temu etapowi naprawdę dużo uwagi.

3D – Działania natychmiastowe (tymczasowe)

Kiedy problem już wystąpił, pierwszym obowiązkiem firmy jest ograniczyć jego wpływ. Nie na zawsze – ale tu i teraz. Dlatego trzeci etap raportu 8D skupia się na działaniach, które:

- zabezpieczają klienta,

- chronią proces,

- minimalizują ryzyko powtórzenia błędu zanim znajdziemy właściwą przyczynę.

Przykłady działań natychmiastowych:

- blokada wysyłek,

- zatrzymanie produkcji serii,

- dodatkowe sortowanie lub kontrola,

- poinformowanie klienta lub dostawcy,

- separacja wadliwego materiału.

To działania krótkoterminowe – nie naprawiają problemu, ale pozwalają spokojnie przejść do etapu analizy.

4D – Ustalenie przyczyny źródłowej

To właśnie tutaj zaczyna się prawdziwa analiza. Bez znalezienia przyczyny źródłowej raport 8D jest tylko listą działań tymczasowych.

Zespół korzysta zazwyczaj z trzech narzędzi:

- diagramu Ishikawy,

- analizy 5 Why,

- burzy mózgów + danych z procesu.

Celem jest wskazanie jednej, konkretnej przyczyny. Nie ogólnej, nie teoretycznej, nie „może to”. Jeśli nie jesteśmy w stanie udowodnić przyczyny faktami lub danymi – trzeba analizę powtórzyć. Brutalne? Trochę tak. Ale dokładnie to odróżnia skuteczny raport 8D od zwykłej notatki z narady.

5D – Określenie działań korygujących

Kiedy znamy już przyczynę, możemy ustalić, jak ją wyeliminować. Działania korygujące muszą być:

- trwałe,

- konkretne,

- mierzalne,

- i możliwe do wdrożenia w danym procesie.

Przykłady:

- dodanie automatycznej kontroli,

- zmiana ustawień maszyny,

- modyfikacja narzędzia,

- aktualizacja programu CNC,

- naprawa wyrobów zwróconych przez klienta.

Działanie korygujące musi usuwać skutek. Ale jeszcze nie zabezpiecza przed powrotem problemu – to kolejny krok.

6D – Weryfikacja skuteczności działań

To etap, w którym zespół sprawdza, czy wprowadzone działania faktycznie zadziałały. Analizuje się m.in.:

- wskaźniki jakości (PPM, RPM, DPM),

- poziom odpadu,

- stabilność procesu (Cp, Cpk),

- dane z kontroli wejściowej i wyjściowej.

Jeśli problem nie ustąpił – wracamy do etapu 4D. To uczciwe i często konieczne. Najgorsze, co może zrobić firma, to „zamazać” temat i uznać, że problem został rozwiązany tylko dlatego, że minęło kilka dni bez reklamacji.

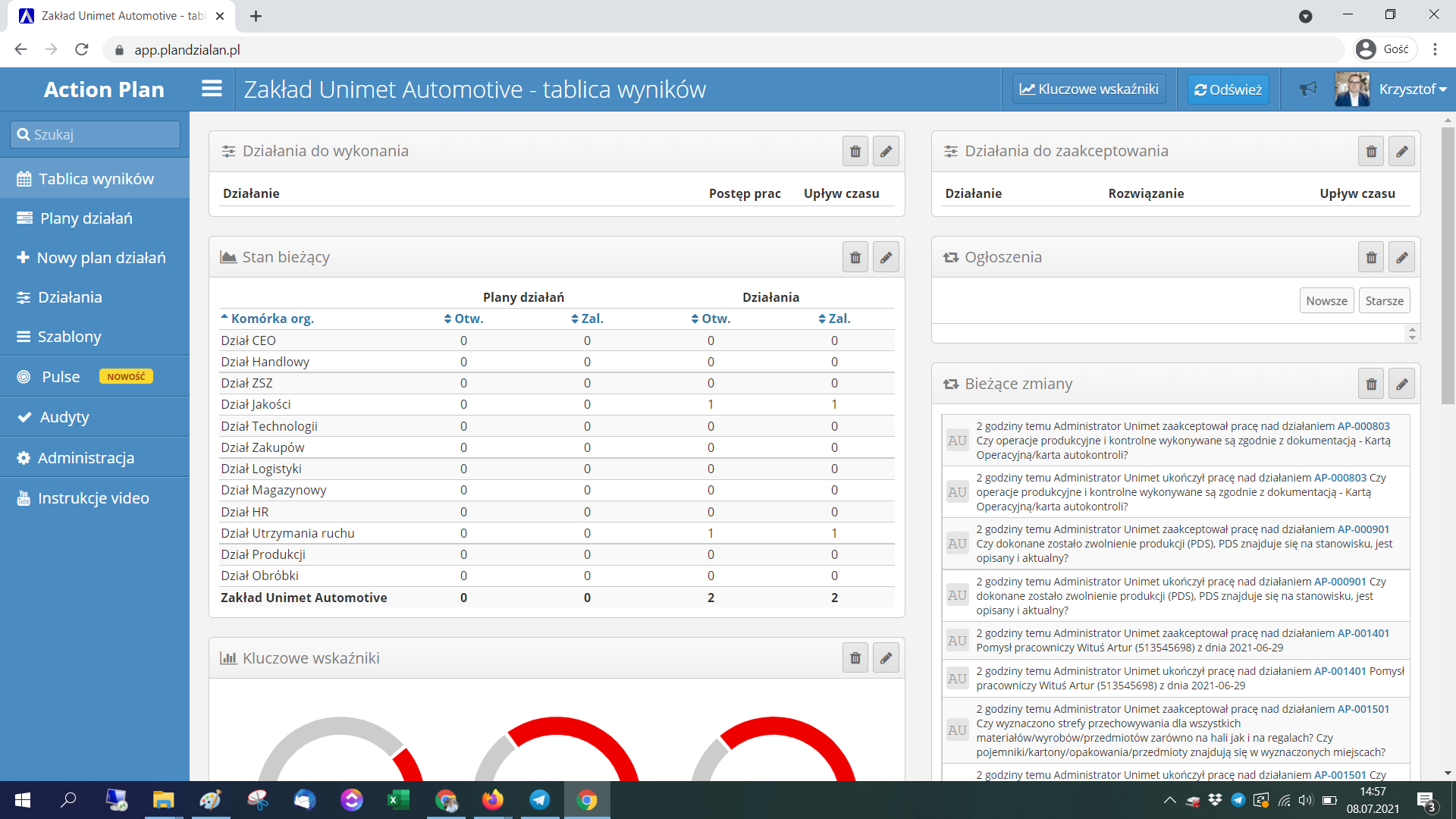

Zarządzania działaniami w firmie

Monitorowania postępu realizacji działań

Raportowaniu realizacji planów działań

Załączenia załączników do zadań

7D – Wdrożenie działań zapobiegawczych

Działania zapobiegawcze to taka „blokada powrotu problemu”. Mają trwale zabezpieczyć proces, tak aby dana sytuacja nie mogła się wydarzyć ponownie, nawet jeśli zmieni się operator, zmiana, dostawca czy parametry produkcji.

Przykłady:

- aktualizacja instrukcji roboczych,

- zmiana tolerancji lub parametrów procesu,

- modyfikacja materiałów lub narzędzi,

- wdrożenie standardu kontroli,

- zmiany w dokumentacji technologicznej.

To etap, który często decyduje o tym, czy raport 8D faktycznie przyniósł trwały efekt.

8D – Zakończenie i ocena raportu 8D

Ostatnia dyscyplina to podsumowanie całego procesu – zebranie wyników, opisanie tego, czego się nauczyliśmy, oraz formalne zamknięcie raportu. Niezależnie od tego, czy używa się prostych formularzy, czy rozbudowanych kart 8D, jedna zasada zawsze jest aktualna: raport 8D powinien być żywym dokumentem aż do pełnego rozwiązania problemu. Nie wypełniamy go „dla zasady”. Wypełniamy, aby proces był lepszy.

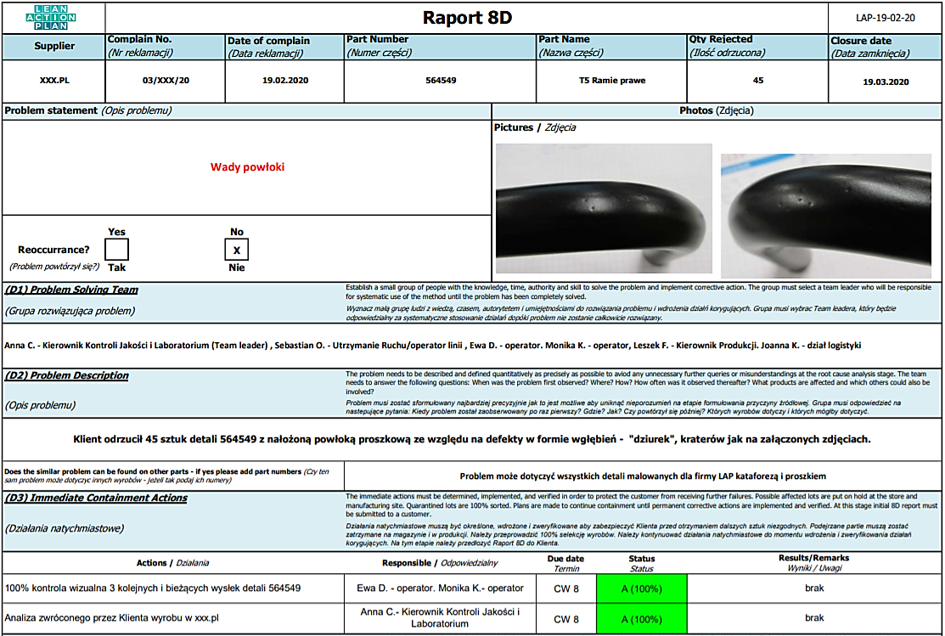

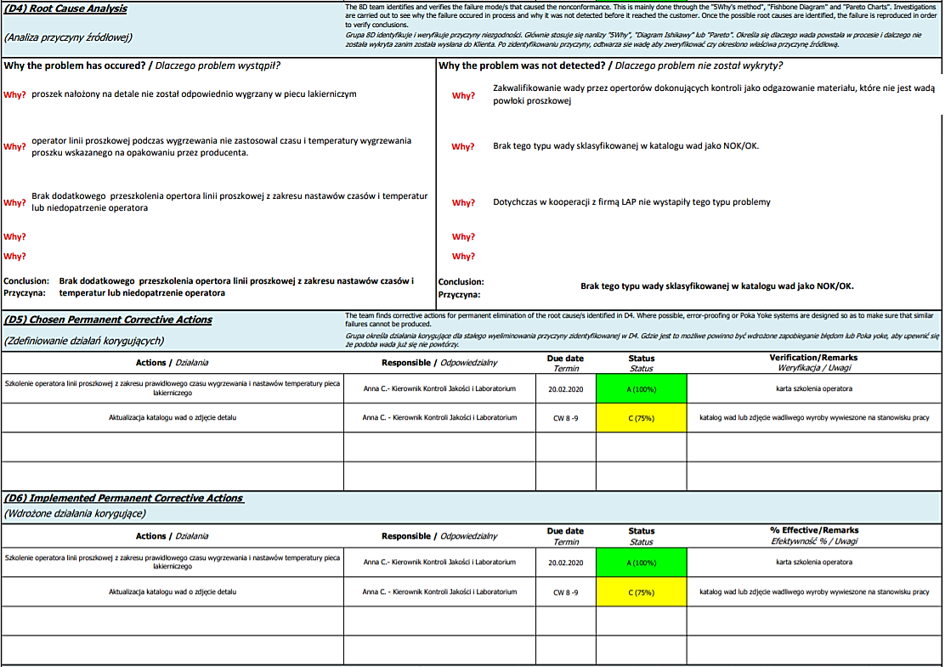

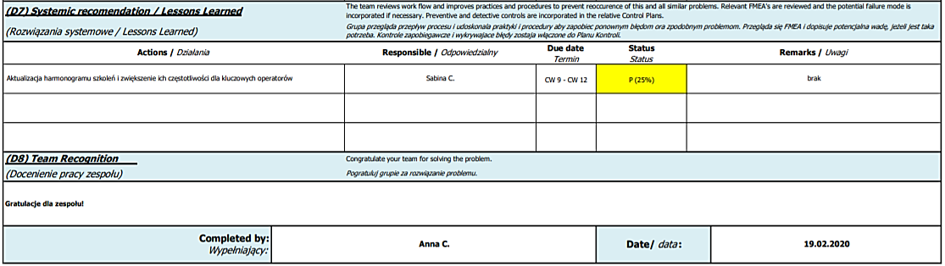

Przykład raportu 8D

Poniżej umieściliśmy przykładowy raport 8D. Pamiętaj, że format raportu może się różnić w zależności od przedsiębiorstwa, jego oczekiwań i potrzeb. Różnice mogą być zarówno wizualne jak i dotyczące różnego poziomu szczegółowości. Spotyka się raporty w wersji podstawowej, jak i w formie rozbudowanej listy pytań. Mamy nadzieję, że przeanalizowanie go wraz z powyższym tekstem, rozwieje Twoje wątpliwości.

Pobierz szablon raportu 8D

Zapisz się i odbierz bezpłatny dostęp

Podsumowanie

Raport 8D to jedno z najskuteczniejszych narzędzi do rozwiązywania problemów w produkcji. Wprowadza porządek tam, gdzie często pojawia się chaos – i pozwala firmie przejść od gaszenia pożarów do prawdziwego, systemowego doskonalenia procesów.

Dzięki ośmiu jasno określonym krokom:

- poznajesz prawdziwą przyczynę problemu,

- chronisz klienta i proces w krótkim i długim terminie,

- wdrażasz trwałe działania korygujące,

- zapobiegasz powtarzaniu błędów,

- wzmacniasz kulturę ciągłego doskonalenia.

A co najważniejsze – raport 8D nie musi być skomplikowany. Musi być rzetelny. Bo tylko wtedy pozwala budować stabilną, przewidywalną produkcję i chroni firmę przed kosztownym powrotem problemów.

Interesuje Cię tematyka jakości w branży automotive?

To koniecznie zobacz artykuł o PPAP – kliknij tutaj

Być może chcesz poszerzyć umiejętności rozwiązywania problemów wśród swoich pracowników, kadry zarządzającej czy u siebie? Sprawdź nasze szkolenie zamknięte:

Rozwiązywanie problemów / Problem solving

Program obejmuje praktyczne ćwiczenia, studia przypadków oraz interaktywne dyskusje, które pomagają zrozumieć proces rozwiązywania problemów w różnych kontekstach. Szkolenie jest idealne dla osób na każdym poziomie organizacji, które chcą poprawić swoje umiejętności w zakresie zarządzania wyzwaniami i podejmowania decyzji.