Kanban w Lean Manufacturing

Kanban w Lean Manufacturing – jak naprawdę sterować produkcją przez przepływ, a nie plan?

Kanban w Lean Manufacturing bywa często sprowadzany do kolorowych kartek, tablic i „ładnej wizualizacji”. Tymczasem jego prawdziwa rola jest znacznie głębsza. Kanban to nie narzędzie estetyczne ani dodatek do systemu produkcyjnego, lecz mechanizm sterowania przepływem pracy. Dobrze zaprojektowany i konsekwentnie stosowany, działa jak układ nerwowy organizmu produkcyjnego – przekazuje sygnały, reaguje na potrzeby i zapobiega przeciążeniom, zanim zamienią się w chaos.

Sama nazwa pochodzi z języka japońskiego: Kan oznacza widoczny sygnał, Ban – kartę lub znak. W praktyce chodzi o jedno: informacja o potrzebie produkcji lub dostawy ma być widoczna, jednoznaczna i dostępna dokładnie tam, gdzie zapada decyzja o rozpoczęciu pracy. Bez domysłów, telefonów i ręcznych interwencji.

Chcesz dowiedzieć się więcej o tym jak wygląda Lean w praktyce? Sprawdź naszą ofertę warsztatów Lean Day!

To szkolenie zamknięte, które jest kompleksowym przewodnikiem po metodyce zarządzania Lean, oczywiście z dostosowaniem całości do wyzwań Twojej firmy.

Kanban jako system sterowania, a nie tylko metoda wizualizacji

W Lean Manufacturing Kanban pełni rolę systemu sterującego, a nie planistycznego. To kluczowe rozróżnienie. W tradycyjnym podejściu produkcja jest planowana „z góry” – na podstawie prognoz, harmonogramów i założeń. W Kanbanie produkcja uruchamia się w odpowiedzi na rzeczywiste zużycie lub zapotrzebowanie.

Każda karta Kanban jest zleceniem. Nie sugestią, nie przypomnieniem, ale formalnym sygnałem do działania. Towarzyszy ona materiałowi, części lub podzespołowi i niesie ze sobą wszystkie informacje niezbędne do jego uzupełnienia. Dzięki temu system nie opiera się na pamięci ludzi, lecz na jasnych regułach przepływu.

Kanban bardzo dobrze sprawdza się zarówno w zakładach posiadających rozbudowane systemy IT, jak i w firmach, które dopiero porządkują podstawy zarządzania produkcją. W obu przypadkach pełni tę samą funkcję: ogranicza nadprodukcję, skraca czas reakcji i stabilizuje pracę na hali.

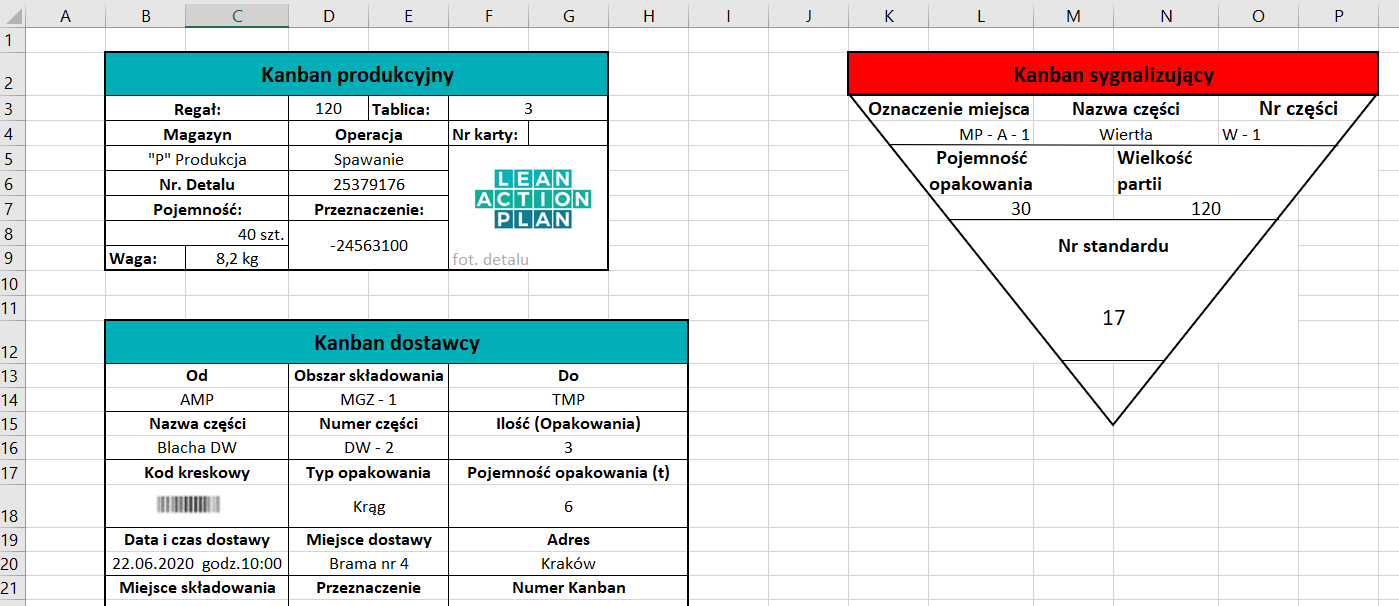

Co faktycznie zawiera karta Kanban i dlaczego to ma znaczenie?

Dobrze zaprojektowana karta Kanban nie powinna być przeładowana informacjami. Jej zadaniem nie jest opisywanie całego procesu, lecz jednoznaczne uruchomienie konkretnego działania. Najczęściej zawiera:

- nazwę i numer części lub wyrobu,

- ilość do uzupełnienia,

- wielkość partii produkcyjnej lub transportowej,

- miejsce pobrania i miejsce dostawy,

- oznaczenie procesu lub stanowiska,

- element ułatwiający identyfikację (np. zdjęcie lub kod).

Karty są wielokrotnego użytku i krążą w obiegu zamkniętym. Gromadzi się je na tablicy Kanban, zwykle umieszczonej w centralnym, widocznym miejscu. To właśnie tablica staje się punktem styku informacji, decyzji i reakcji. Nie ma tu miejsca na „nie wiedziałem” – jeżeli karta jest widoczna, potrzeba jest jasna.

System Push a Kanban – dlaczego „pchanie” generuje straty?

W wielu zakładach produkcyjnych nadal dominuje system push, czyli wypychanie produkcji zgodnie z planem. Każdy proces produkuje to, co ma zaplanowane, niezależnie od faktycznego zapotrzebowania kolejnego etapu. Efektem są magazyny pełne półproduktów, zapasy międzyoperacyjne i brak elastyczności.

Wady tego podejścia są dobrze znane:

- rozbudowane planowanie i ciągłe korekty,

- nadprodukcja i zamrażanie kapitału,

- opóźniona reakcja na zmiany popytu,

- słaba widoczność rzeczywistych potrzeb klienta,

- trudność w identyfikacji problemów.

Kanban odwraca tę logikę. Zamiast pchać – pozwala procesom „ciągnąć” dokładnie tyle, ile jest potrzebne.

Klient w centrum systemu Kanban

W Kanbanie kluczową rolę odgrywa pojęcie klienta. Nie chodzi wyłącznie o klienta zewnętrznego, który kupuje wyrób finalny. Każde stanowisko produkcyjne jest klientem poprzedniego procesu. To ono zgłasza zapotrzebowanie poprzez pobranie części i zwolnienie karty Kanban.

System ssący (pull) opiera się na bardzo prostej zasadzie: nic nie jest produkowane ani dostarczane, dopóki ktoś tego realnie nie potrzebuje. Dzięki temu przepływ staje się stabilny, a problemy – widoczne. Braki, opóźnienia i wąskie gardła nie są maskowane zapasami, lecz ujawniają się w naturalny sposób.

Zasady, bez których Kanban nie zadziała

Aby Kanban spełniał swoją rolę, musi być stosowany konsekwentnie. Kluczowe zasady obejmują:

- proces klienta zamawia dokładnie taką ilość, jaka jest określona na karcie,

- proces dostawcy produkuje dokładnie w tej ilości i kolejności,

- części wadliwe nie są przekazywane dalej,

- produkcja jest poziomowana,

- każda część ma przypisaną kartę Kanban,

- liczba kart jest stopniowo redukowana,

- tablica Kanban służy do codziennego zarządzania pracą.

Te zasady nie są po to, aby ograniczać ludzi, lecz aby ograniczać chaos. Kanban nie toleruje wyjątków „bo tak szybciej” – właśnie dzięki temu ujawnia realne problemy systemowe.

Rodzaje Kanbanów i ich zastosowanie

W praktyce najczęściej spotyka się dwa podstawowe typy kart:

- Kanban transportowy, który uruchamia fizyczne przemieszczenie materiału lub części,

- Kanban produkcyjny, który jest bezpośrednim zleceniem wytworzenia określonej ilości.

W zależności od charakteru procesu mogą występować również inne warianty, jednak zawsze ich rola jest ta sama: przekazać jasny sygnał bez konieczności dodatkowej komunikacji.

Co realnie daje wdrożenie Kanban w produkcji?

Firmy, które wdrażają Kanban w sposób przemyślany, obserwują bardzo konkretne efekty:

- ograniczenie nadprodukcji i zapasów,

- poprawę płynności pracy na stanowiskach,

- szybszą reakcję na zmiany popytu,

- większą przejrzystość procesu,

- lepszą komunikację bez dodatkowych spotkań,

- naturalne wspieranie ciągłego doskonalenia.

Kanban nie rozwiązuje problemów za ludzi, ale sprawia, że problemy przestają być ukryte. A to pierwszy krok do ich trwałego rozwiązania.

Jak zacząć wdrażanie Kanban bez paraliżu organizacji

Najczęstszy błąd to próba wdrożenia Kanban „wszędzie naraz”. Skuteczniejsze podejście polega na rozpoczęciu od jednego, stosunkowo stabilnego procesu. Pozwala to zespołowi zrozumieć zasady działania, nauczyć się reagować na sygnały i stopniowo rozszerzać system.

Kanban nie jest rozwiązaniem jednorazowym. To sposób myślenia o produkcji, w którym przepływ, a nie plan, staje się głównym punktem odniesienia. Właśnie dlatego jest jednym z fundamentów Lean Manufacturing.

Kanban a rzeczywiste problemy hali produkcyjnej

W teorii Kanban brzmi logicznie i prosto. W praktyce jego największą wartością jest to, że konfrontuje organizację z realnymi problemami, które wcześniej były maskowane zapasami, nadprodukcją lub „gaszeniem pożarów”. W tradycyjnym systemie wiele nieefektywności pozostaje niewidocznych, bo zawsze „jest coś na magazynie” albo „jakoś się to domknie”. Kanban tę zasłonę zdejmuje.

Gdy liczba kart jest ograniczona, a każda z nich reprezentuje realne zapotrzebowanie, natychmiast widać, gdzie proces się dławi. Brak materiału, awaria maszyny, niedostępny operator czy niejasna decyzja planistyczna przestają być problemami lokalnymi. Stają się widoczne dla całego zespołu. To bywa niewygodne, ale właśnie w tym tkwi siła Kanbanu – nie pozwala zamiatać problemów pod dywan.

W wielu firmach pierwsze tygodnie pracy z Kanbanem są trudne nie dlatego, że system „nie działa”, ale dlatego, że zaczyna działać zbyt dobrze. Nagle okazuje się, że proces, który przez lata był uznawany za stabilny, w rzeczywistości opierał się na improwizacji, dodatkowych zapasach albo nadludzkim wysiłku pojedynczych osób.

Rola liderów i kierowników w utrzymaniu systemu Kanban

Kanban nie jest systemem samogrającym. Bez właściwej postawy liderów bardzo szybko zamienia się w kolejną tablicę, na którą nikt nie patrzy. Kluczowe znaczenie ma tutaj konsekwencja w egzekwowaniu zasad oraz umiejętność reagowania na sygnały płynące z systemu.

Rolą kierownika produkcji nie jest „ręczne sterowanie” kartami, lecz dbanie o to, aby sygnały Kanban były respektowane. Jeżeli karta wskazuje potrzebę produkcji – proces musi ruszyć. Jeżeli karta się nie pojawia – produkcja nie powinna być uruchamiana „na zapas”. Każde odstępstwo bardzo szybko podkopuje zaufanie do systemu.

Równie istotne jest podejście do problemów, które Kanban ujawnia. Jeśli pierwszą reakcją na brak części jest „doróbmy coś awaryjnie, byle nie było przestoju”, system traci sens. Kanban ma prowokować pytania: dlaczego brakuje części, gdzie zerwał się przepływ, co trzeba zmienić w procesie. Bez tej refleksji pozostaje jedynie dekoracją.

Kanban jako narzędzie stabilizacji pracy zespołu

Jedną z mniej oczywistych, ale bardzo istotnych korzyści Kanbanu jest wpływ na codzienną pracę ludzi. W wielu zakładach produkcyjnych pracownicy funkcjonują w ciągłym napięciu wynikającym z niejasnych priorytetów. Dzisiaj „to jest najważniejsze”, jutro „jednak tamto”, a pojutrze wszystko zmienia się jeszcze raz.

Kanban porządkuje tę rzeczywistość. Jeżeli karta znajduje się w określonym miejscu na tablicy, oznacza to konkretny priorytet. Nie trzeba zgadywać, pytać ani domyślać się intencji planisty czy kierownika. Praca staje się bardziej przewidywalna, a to bezpośrednio wpływa na obniżenie stresu i poprawę jakości.

Co ważne, Kanban nie eliminuje odpowiedzialności ludzi. Wręcz przeciwnie – sprawia, że odpowiedzialność staje się bardziej czytelna. Każdy wie, za jaki fragment procesu odpowiada i kiedy jego działanie jest potrzebne, aby przepływ nie został przerwany.

Redukcja zapasów jako efekt uboczny, nie cel sam w sobie

Bardzo często Kanban kojarzony jest wyłącznie z redukcją zapasów. Choć faktycznie prowadzi do ich ograniczenia, nie powinno to być głównym celem wdrożenia. Zbyt agresywne cięcie liczby kart na starcie niemal zawsze kończy się chaosem i frustracją zespołu.

W dojrzałym systemie Kanban zapasy maleją naturalnie, w miarę stabilizacji procesów. Redukcja liczby kart jest narzędziem do ujawniania problemów, a nie do poprawiania wyników „na papierze”. Każde zmniejszenie bufora powinno iść w parze z analizą: czy proces jest w stanie pracować stabilnie przy nowym poziomie obciążenia.

Firmy, które odnoszą największe sukcesy we wdrażaniu Kanbanu, traktują zapasy jako informację. Ich poziom mówi bardzo wiele o jakości przepływu, niezawodności maszyn i skuteczności planowania. Kanban pomaga tę informację odczytać i wykorzystać w praktyce.

Kanban jako narzędzie stabilizacji pracy zespołu

Częstym argumentem przeciwko Kanbanowi jest stwierdzenie, że „u nas się nie da”, bo produkcja jest zbyt zmienna, klienci często zmieniają zamówienia, a asortyment jest szeroki. Paradoksalnie to właśnie w takich warunkach Kanban potrafi przynieść największe korzyści.

System ssący nie eliminuje zmienności, ale pozwala na szybszą i bardziej kontrolowaną reakcję. Zamiast przebudowywać cały plan produkcji, organizacja reaguje na konkretne sygnały. Oczywiście wymaga to dobrze zaprojektowanych supermarketów, sensownego poziomowania i jasnych zasad uzupełniania, ale efekt końcowy jest znacznie stabilniejszy niż w klasycznym planowaniu „od poniedziałku do piątku”.

Kanban nie obiecuje idealnej produkcji. Oferuje coś znacznie cenniejszego: przejrzystość, rytm i zdolność do szybkiego uczenia się na własnych problemach.

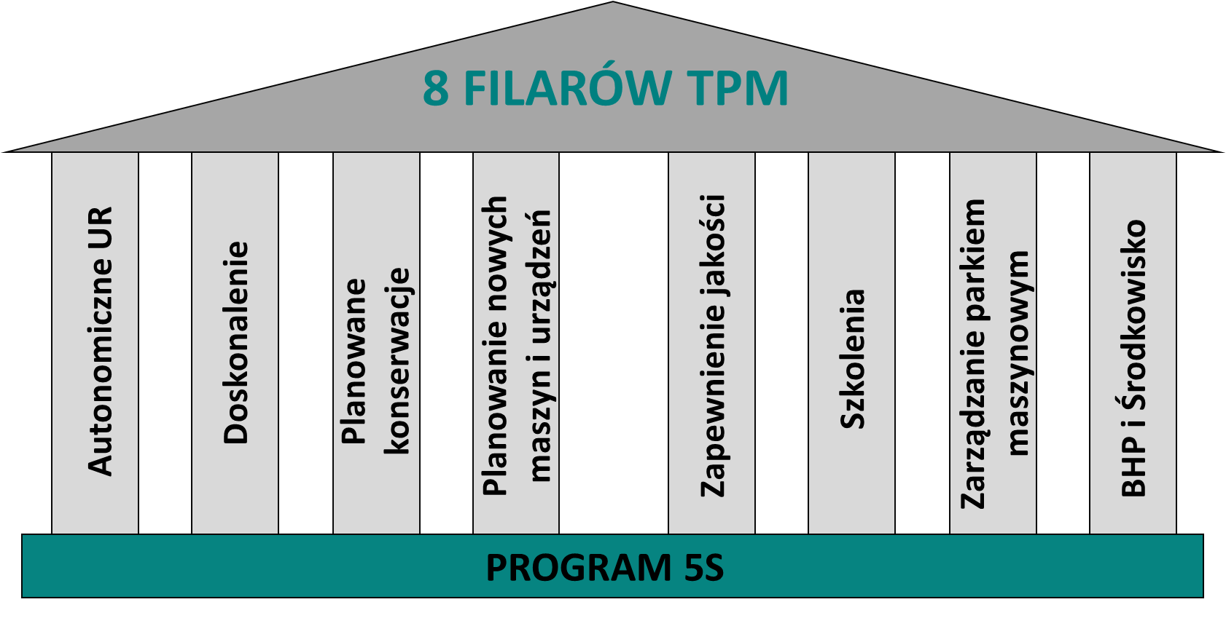

Kanban jako fundament dalszych narzędzi Lean

Warto podkreślić, że Kanban bardzo rzadko funkcjonuje w izolacji. W dojrzałych organizacjach staje się fundamentem dla kolejnych narzędzi Lean Manufacturing. Dopiero przy stabilnym przepływie sensownie działają takie elementy jak SMED, standaryzacja pracy, TPM czy zaawansowane wskaźniki efektywności.

Bez Kanbanu wiele inicjatyw usprawniających przypomina „łatanie dziur” w niestabilnym systemie. Z Kanbanem firma zyskuje punkt odniesienia – jasny sygnał, kiedy proces działa, a kiedy zaczyna się rozjeżdżać.

Szkolenie Online

Logistyka Lean

projektowanie strategicznego podejścia do logistyki w firmie

tworzenie prawidłowego przepływu (flow)

zaprojektowanie i wdrożenie Systemu Kanban

balansowanie linii produkcyjnych