Marnotrawstwa – czym są i dlaczego wciąż kosztują firmy więcej, niż się wydaje?

W firmach produkcyjnych bardzo często słyszy się: „u nas ludzie pracują”, „maszyny chodzą”, „zamówienia są realizowane”. Problem w tym, że intensywna praca nie zawsze oznacza tworzenie wartości. W podejściu Lean kluczowe jest odróżnienie czynności, które realnie budują wartość dla klienta, od tych, które jedynie zajmują czas i zasoby.

Właśnie te drugie nazywamy marnotrawstwem – z japońskiego muda. To wszelkie działania, które nie zwiększają wartości produktu lub usługi z punktu widzenia klienta, a mimo to pochłaniają pieniądze, energię ludzi i uwagę organizacji.

Co istotne, marnotrawstwa nie zawsze są „widoczne”. Często są tak mocno wrośnięte w codzienną pracę, że przestajemy je zauważać. „Zawsze tak było”, „tak się u nas robi”, „tego się nie da inaczej” – to zdania, które bardzo skutecznie je maskują.

Dwa rodzaje marnotrawstwa – nie wszystko da się wyeliminować od razu

Lean nie zakłada, że każdą stratę da się usunąć natychmiast. Dlatego marnotrawstwa dzieli się na dwie podstawowe grupy.

Typ I – marnotrawstwa konieczne

To czynności, które nie dodają wartości, ale na danym etapie rozwoju firmy lub technologii są trudne albo niemożliwe do wyeliminowania. Nadal jednak powinny być systematycznie ograniczane.

Przykłady marnotrawstw koniecznych:

- uruchamianie maszyn,

- przezbrojenia,

- transport wewnętrzny,

- transport do kooperacji,

- przygotowanie stanowiska pracy,

- drukowanie dokumentów,

- podpisy i formalne akceptacje.

Problem zaczyna się wtedy, gdy organizacja akceptuje ich skalę, zamiast ją kwestionować. Przezbrojenie samo w sobie może być konieczne, ale już jego długość czy częstotliwość – niekoniecznie.

Typ II – marnotrawstwa zbędne

To straty, które nie powinny występować wcale. Nie wynikają z technologii ani wymagań klienta, lecz z błędów organizacyjnych, braku standardów lub złych nawyków.

Najczęstsze przykłady:

- przekładanie materiałów „z miejsca na miejsce”,

- zbędny transport,

- poprawki i przeróbki,

- szukanie narzędzi, dokumentów, informacji,

- czekanie na materiał, decyzję lub maszynę.

Te marnotrawstwa powinny być pierwszym celem działań doskonalących, bo ich eliminacja daje najszybszy efekt.

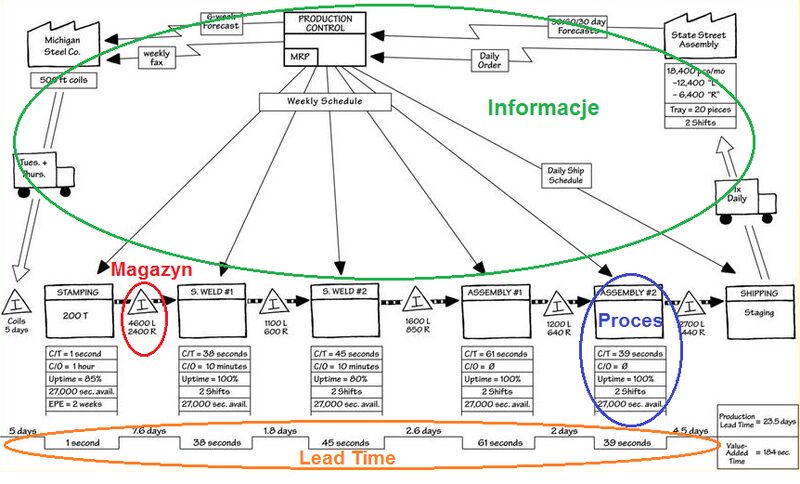

Proces a wartość – gdzie naprawdę powstają straty?

Każdy proces produkcyjny składa się z różnych elementów:

- czynności dodających wartość,

- czynności pomocniczych,

- czynności czysto stratnych.

Problem polega na tym, że bez świadomej analizy bardzo łatwo uznać wszystko za „potrzebne”. Dlatego w Lean tak dużą rolę odgrywa mapowanie strumienia wartości, które pozwala zobaczyć proces oczami klienta, a nie organizacji.

Dopiero wtedy widać:

- ile czasu produkt faktycznie jest obrabiany,

- ile czasu leży, czeka lub jest transportowany,

- gdzie kumulują się marnotrawstwa,

- które straty mają charakter systemowy, a które są efektem pojedynczych decyzji.

Klasyczne rodzaje marnotrawstw według Taichiego Ohno

Twórca Systemu Produkcyjnego Toyoty wyróżnił siedem podstawowych typów marnotrawstw, które do dziś stanowią fundament myślenia Lean.

1. Nadprodukcja – najgroźniejsze marnotrawstwo

Nadprodukcja to wytwarzanie:

- szybciej, niż potrzebuje klient,

- więcej, niż potrzebuje klient,

- wcześniej, niż potrzebuje klient.

To marnotrawstwo jest szczególnie niebezpieczne, bo generuje kolejne straty: zapasy, transport, magazynowanie, ryzyko uszkodzeń, zamrożenie kapitału. Często na hali widać tylko „pracujące maszyny”, ale pod spodem kryje się cała lawina problemów.

2. Zapasy – pieniądze, które nie pracują

Zapasy nie dodają wartości, a jednocześnie:

- zajmują miejsce,

- wymagają obsługi,

- niosą ryzyko przeterminowania lub uszkodzeń,

- ograniczają elastyczność firmy.

Najczęstsze przyczyny nadmiernych zapasów to brak informacji o realnym zapotrzebowaniu, duże partie produkcyjne i rzadkie wysyłki.

3. Transport – konieczny czy zbędny?

Transport do klienta bywa konieczny. Transport między stanowiskami oddalonymi od siebie o kilkadziesiąt metrów – już niekoniecznie. Każde przemieszczenie materiału zwiększa ryzyko uszkodzeń i nie tworzy wartości.

4. Oczekiwanie – cichy zabójca produktywności

Czekanie na:

- materiał,

- decyzję,

- przezbrojenie,

- serwis,

- dokumenty,

- półprodukt z poprzedniego stanowiska

to jedno z najczęściej bagatelizowanych marnotrawstw. A jednocześnie jedno z najbardziej kosztownych.

5. Zbędny ruch

Niepotrzebne schylanie się, sięganie, chodzenie, szukanie narzędzi – to wszystko marnotrawstwa wynikające z braku ergonomii i standardów pracy.

6. Nadmierne przetwarzanie

Robienie „za dobrze”, więcej niż wymaga klient, zbyt skomplikowane procesy, zbyt rozbudowane instrukcje – to również marnotrawstwa. Często wynikają z braku jasnych wymagań albo nadmiarowego zabezpieczania się.

7. Braki i defekty

Każda poprawka, reklamacja czy złom oznacza, że wartość nie została stworzona „za pierwszym razem”. To marnotrawstwo kosztujące najwięcej – finansowo i wizerunkowo.

Ósma muda – niewykorzystany potencjał ludzi

Wraz z rozwojem organizacji dodano jeszcze jedno marnotrawstwo: niewykorzystany potencjał pracowników. Gdy ludzie są traktowani wyłącznie jako „wykonawcy”, firma traci:

- pomysły usprawnień,

- wiedzę operacyjną,

- zaangażowanie,

- odpowiedzialność za proces.

To marnotrawstwo często blokuje rozwój szybciej niż problemy techniczne.

Jak realnie ograniczać marnotrawstwa w firmie produkcyjnej?

Nie zaczyna się od rewolucji. Na początek wystarczy:

- mapowanie strumienia wartości,

- wskazanie największych strat,

- ustalenie priorytetów działań.

Pierwsze efekty pojawiają się szybko i właśnie one budują zaangażowanie zespołu oraz kierownictwa. Kolejnym krokiem jest Kaizen, czyli systematyczne, małe usprawnienia zamiast jednorazowych projektów.

Najważniejsze: marnotrawstwa nie znikają same. Trzeba je zobaczyć, nazwać i konsekwentnie ograniczać. Firmy, które to robią, bardzo szybko odkrywają, że poprawa wyników nie zawsze wymaga nowych maszyn czy większej sprzedaży – często wystarczy przestać tracić to, co już mają.

Transport (ang. waste of transport)

Transport może być traktowany jako strata konieczna – mimo że nie wpływa na wartość samego produktu, konieczne jest to, aby go dostarczyć do klienta. Transport, jako stratę zbędną, będziemy traktować przy przemieszczaniu na zbyt odległe od siebie stanowiska produkcyjne, zbędny załadunek i rozładunek. Każdy ruch produktu rodzi ryzyko uszkodzenia, a jeśli nie jest związany z dodawaniem wartości, jest stratą.

Chcesz lepiej planować logistykę i transport w swojej firmie?

Koniecznie sprawdź nasze szkolenie zamknięte Logistyka Lean!

Program warsztatów opiera się na przykładach z wewnątrz firmy i realizowany jest – w przeważającej części – na hali produkcyjnej, w biurze czy obszarze magazynowym. Jeśli nie można pozwolić sobie na takie rozwiązanie, przygotowujemy dedykowane symulacje pozwalające zapoznać się z tematyką w praktyce.

Kliknij i sprawdź szkolenie z Logistyki Lean!

Oczekiwanie (ang. waste of waiting)

Stratą będzie każda chwila, w której następuje przestój w produkcji, niezależnie czy przyczyną jest brak surowców, komponentów, niewłaściwa organizacja pracy, kontrola po wznowieniu produkcji, oczekiwanie na decyzje zarządzających czy brak pracownika na stanowisku. Na co oczekują pracownicy? Zazwyczaj na materiał – bo wózkowy jeszcze nie przyjechał, na dokumenty – są jeszcze w biurze, na decyzję – kiedy szef jest zajęty, na Utrzymanie Ruchu – gdy maszyna się zepsuła, na przezbrojenie – kiedy długo się przestawiamy, na półprodukty – bo poprzednie stanowisko nie wydala.

Aby zminimalizować ryzyko wystąpienia opóźnień, sprawdź aplikację TPM- Prewencja.

To rozwiązanie, które zostało stworzone do zminimalizowania opóźnień w zamówieniach, prowadzenia działań prewencyjnych i efektywnego utrzymania ruchu.