Raport A3, metoda Toyoty – jak wykonać prawidłowy raport?

Raport A3 to jedno z tych narzędzi, które na pierwszy rzut oka wyglądają wręcz banalnie. Ot, jedna kartka, kilka pól, trochę tekstu, może jakiś wykres. A jednak to właśnie raport A3 stał się jednym z kluczowych elementów sposobu zarządzania Toyoty – firmy, która do dziś uchodzi za wzór efektywności i kultury organizacyjnej opartej na ciągłym doskonaleniu.

To narzędzie, które zmieniło sposób myślenia setek tysięcy menedżerów na całym świecie. Dziś raport A3 jest stosowany praktycznie wszędzie: w produkcji, logistyce, IT, usługach, a nawet w administracji publicznej. Co ciekawe, coraz częściej pojawia się również w małych firmach, które wcześniej nie miały styczności z metodami lean.

W tym artykule przeprowadzę Cię przez cały proces – krok po kroku – tak aby raport A3 stał się narzędziem, które realnie wspiera rozwiązywanie problemów, a nie kolejnym obowiązkowym formularzem.

Gdy już zapoznasz się z artykułem, zachęcam do pobrania darmowego wzoru raportu A3 pod linkiem (link) i spróbowanie swoich sił w jego wypełnieniu lub zastosowanie go u siebie w firmie.

Szkolenie Online

Koło Jakości

Projektowanie kompleksowego systemu rozwiązywania problemów

Zbieranie wartościowych danych

Monitorowanie wdrożonych rozwiązań

Raport A3 – opis metody

Skąd właściwie wziął się raport A3? Jak wiele narzędzi lean – z potrzeby.

Toyota potrzebowała czegoś, co połączy strategiczne cele firmy (hoshin kanri) z codziennym rozwiązywaniem problemów na hali produkcyjnej. Coś, co uprości komunikację, ale jej nie spłyci. Coś, co zmusi ludzi do jasnego myślenia, a jednocześnie pozwoli na wspólne uczenie się całej organizacji. Tak powstał raport A3 – z jednej kartki papieru.

Dlaczego akurat format A3? Bo A4 okazało się za małe, a A2 za duże. A3 dawało idealną równowagę: wystarczająco dużo miejsca, aby przedstawić problem, ale na tyle mało, aby nie dało się go „zalać” zbędnymi szczegółami.

W lean nie chodzi o ilość. W lean chodzi o sedno. Dziś raport A3 pełni wiele funkcji:

- rozwiązywanie problemów,

- prezentacja projektów,

- podejmowanie trudnych decyzji,

- monitorowanie postępów,

- przekazywanie wiedzy,

- uczenie organizacji myślenia przyczynowo-skutkowego,

- dokumentowanie usprawnień,

- ciągłe doskonalenie (kaizen).

Co ważne – raport A3 nie jest narzędziem „dla menedżerów”. Jest narzędziem dla każdego, kto uczestniczy w procesie. Operatorzy, technicy, team leaderzy, kierownicy i dyrektorzy mogą korzystać z tego samego schematu. To egalitarne narzędzie, wpisane w filozofię lean. Raport A3, tak jak wiele metod lean, wykorzystuje cykl Deminga (PDCA – Plan, Do, Check, Act). Ten cykl jest DNA Toyoty i fundamentem całej kultury uczenia się w organizacji.

Jak wykonać prawidłową analizę dla raportu A3?

Największym błędem jest myślenie, że raport A3 wypełnia jedna osoba. Raport A3 to praca zespołowa. Idealny zespół to 5–7 osób, które łączy jedna cecha: znają proces od środka. Nie zawsze mają tę samą funkcję, ale widzą proces z różnych stron. To ważne – w lean nie szuka się winnych, tylko przyczyn.

W dobrze poprowadzonej analizie dla raportu A3 najbardziej liczą się:

- różnorodne spojrzenia,

- otwartość w dyskusji,

- chęć zrozumienia problemu, a nie jego „łatki”,

- umiejętność słuchania.

Dzięki raportowi A3 pracownicy uczą się ze sobą rozmawiać. To często zaskakujące, ale wiele problemów znika jeszcze zanim w ogóle przejdzie się do analizy danych – wystarcza rozmowa.

Raport A3 powinien być tworzony jak najbliżej miejsca, w którym problem występuje (genchi genbutsu). Nie chodzi o biurko. Chodzi o proces. Lean zakłada obserwację, a nie domysły. Dlatego przygotowanie raportu A3 przy konferencyjnym stole, daleko od produkcji, najczęściej kończy się błędnymi założeniami. W praktyce najlepsze zespoły „wędrują” z raportem A3 po hali, rozmawiają z ludźmi, pokazują sobie problem w realnym środowisku.

Raport A3 ma żyć – dosłownie.

O czym pamiętać podczas tworzenia raportu A3?

Raport A3 wygląda prosto, ale wymaga dyscypliny. Oto zasady, które warto sobie zapamiętać:

- Zajmujemy się problemami istotnymi, a drobne rzeczy rozwiązujemy od ręki.

- Piszemy krótko, ale konkretnie.

- Używamy języka zrozumiałego dla wszystkich, nie tylko dla inżynierów.

- Opieramy się na faktach, nie opiniach.

- Korzystamy z wykresów i danych, ale w sposób czytelny.

- Wybieramy właściwe narzędzia lean – Ishikawa, 5Why, 5W2H itd.

- Wizualizujemy tylko wtedy, gdy to coś wnosi.

- Uczymy się w trakcie – bo raport A3 to również proces edukacyjny.

Raport A3 ma wymuszać myślenie, a nie być ozdobnym dokumentem.

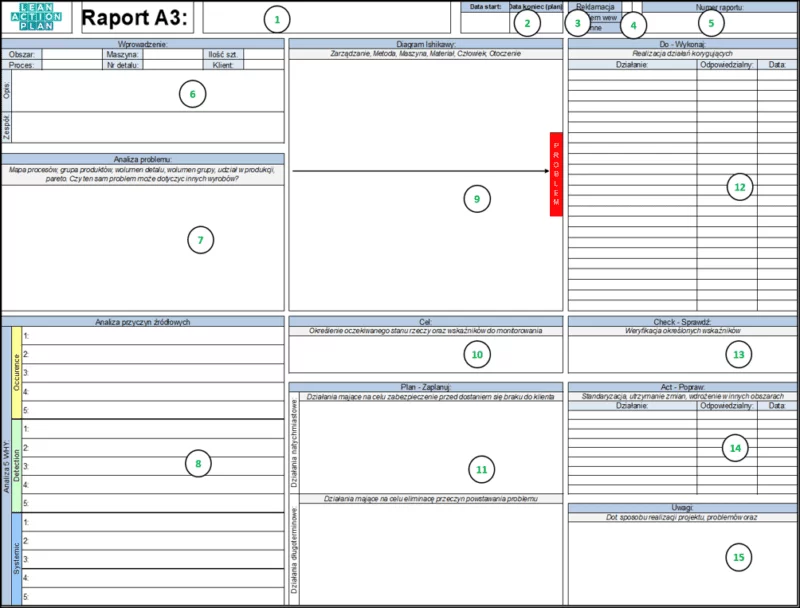

1. – 5. Dane podstawowe

Pierwsze pola, które wypełniamy w raporcie A3, mogą wydawać się „papierologią” – czymś, co trzeba odhaczyć, żeby przejść do właściwej analizy. W praktyce to właśnie te drobne formalności budują przejrzystość całego procesu i sprawiają, że raport A3 da się łatwo zrozumieć nawet po dłuższym czasie. A3 często wraca się po tygodniach, miesiącach, a bywa, że i po latach – dlatego fundament musi być solidny.

W tej sekcji uzupełniamy:

-

tytuł, który już na pierwszy rzut oka mówi, czego dotyczy raport A3,

-

datę rozpoczęcia i planowanego zakończenia, dzięki którym widać, czy projekt postępuje zgodnie z harmonogramem,

-

rodzaj problemu, aby od razu było jasne, czy mówimy o jakości, maszynie, bezpieczeństwie czy organizacji pracy,

-

numer raportu, pozwalający powiązać raport A3 z innymi dokumentami lub zdarzeniami w firmie.

Niby drobiazgi, ale dzięki nim raport A3 staje się dokumentem uporządkowanym i łatwym do śledzenia. Proste? Tak. Ale absolutnie konieczne, jeśli chcemy, by raport A3 był wiarygodnym, żywym narzędziem, a nie tylko kolejną kartką odłożoną na półkę.

6./7. Opis problemu

To moment, w którym określamy co właściwie jest problemem. I tu zaczyna się pierwsze wyzwanie. Wielu ludzi opisuje problem w sposób emocjonalny: „Za dużo braków”, „Maszyna znowu stoi”, „Produkcja się spóźnia”. Raport A3 wymaga czegoś innego: konkretów liczbowych.

Przykład:

„Braki na stanowisku M24 wynoszą 6%, co jest trzykrotnie wyższym wynikiem niż standard 2%.”

Tak opisany problem pozwala nam od razu zrozumieć skalę i priorytety. To również moment, w którym warto skonsultować się z operatorami, technikami, kontrolerami jakości – w lean to oni mają najwięcej informacji o procesie. Do uporządkowania opisu świetnie nadaje się metoda 5W2H.

8./9. Analiza przyczyny źródłowej

To serce raportu A3 – moment, w którym wchodzimy w prawdziwą analizę. Tu pojawia się słynne leanowe „dlaczego?”. Zadajemy je tak długo, aż dotrzemy do przyczyny źródłowej. Nie do pierwszej przyczyny, która przyjdzie do głowy. Do prawdziwego korzenia problemu.

Praca nad tym fragmentem raportu A3 często przypomina śledztwo. Zespół prowadzi dialog, szuka dowodów, sprawdza zależności, tworzy diagram Ishikawy, koryguje założenia. To etap, który wymaga cierpliwości. W lean nie ma pośpiechu, jeśli chodzi o analizę problemu. Pośpiech często kończy się błędnymi działaniami naprawczymi.

10. Cel

Cel raportu A3 to nie jest formalność do wypełnienia w biegu. To punkt, od którego zależy cały dalszy kierunek pracy. Dlatego w lean nie narzuca się go z góry – cel w raporcie A3 musi zostać wypracowany wspólnie, w rozmowie, czasem nawet w lekkiej dyskusji, bo to właśnie z niej rodzi się zrozumienie.

Dobry cel powinien być:

-

ambitny, żeby pchnął zespół do szukania lepszych rozwiązań,

-

mierzalny, aby po wdrożeniu nie było wątpliwości, czy osiągnęliśmy efekt,

-

osiągalny, czyli realny przy dostępnych zasobach i czasie,

-

jasny dla wszystkich, od operatora po kierownika.

Bo jeśli choć jedna osoba w zespole nie wie, „dokąd zmierzamy”, raport A3 zaczyna tracić sens. Cel musi być czymś, co wszyscy rozumieją – i co wszyscy uważają za warte wysiłku. Dzięki temu raport A3 staje się nie tylko narzędziem analizy, ale także sposobem na budowanie zespołowego poczucia odpowiedzialności.

11. Akcje korekcyjne/działania zapobiegawcze

Znamy już problem i jego przyczyny. Czas na rozwiązania. W raport A3 nigdy nie wpisujemy jednego pomysłu. Dlaczego? Bo pierwszy pomysł bywa:

- najdroższy,

- najprostszy,

- najmniej przemyślany.

Lean zachęca do kreatywności. Szukamy kilku, a czasem nawet kilkunastu rozwiązań. Dopiero później oceniamy każde z nich pod kątem:

- kosztu,

- czasu wdrożenia,

- wpływu na problem.

Raport A3 jest tu świetną platformą do rozmowy. Widząc pomysły obok siebie, zespół może racjonalnie ocenić ich opłacalność.

12. Plan realizacji

Kiedy znamy rozwiązania, przechodzimy do harmonogramu. To miejsce, w którym raport A3 zamienia się w konkretne działania.

Plan powinien zawierać:

- kroki,

- odpowiedzialnych,

- terminy,

- zależności między zadaniami.

W lean plan wdrożenia jest tak samo ważny jak sama analiza. Niedopracowany plan = niewdrożony raport A3.

13. Monitorowanie procesu

To etap, którego nie można pomijać. Raport A3 nie kończy się na wdrożeniu rozwiązania. Monitorujemy:

- wskaźnik celu,

- koszty,

- wpływ na proces,

- stabilność efektów.

Tu świetnie sprawdzają się karty kontrolne, dashboardy i systemy MES. Lean nie działa w ciemno – lean działa na danych. Rozwiązanie jest uznane za skuteczne dopiero wtedy, gdy:

- poprawia wskaźnik,

- nie zwiększa kosztów,

- nie destabilizuje procesu.

14. Akcje w przypadku konieczności poprawy

W lean nie ma tematów „zamiecionych pod dywan”. Jeśli rozwiązanie nie zadziałało – wracamy do analizy. Raport A3 pozwala to zrobić bez obwiniania kogokolwiek. Czasem problem jest inny, niż nam się wydawało. Czasem rozwiązanie nie zostało wdrożone w pełni. A czasem zadziałało, ale wymaga dalszej optymalizacji. Kiedy raport A3 kończy się sukcesem – standaryzujemy rozwiązania i wdrażamy w innych obszarach.

15. Uwagi

To ostatnia, ale bardzo wartościowa część raportu A3. Tu zapisujemy refleksje, wnioski, trudności, pomysły. Zaskakująco często to właśnie „Uwagi” stają się punktem wyjścia do kolejnego raportu A3 lub kolejnego kaizenu.

Sprawdź aplikację Karty Pracy – to rozwiązanie, które pozwala na rozliczanie czasu i raportowanie na produkcji. To narzędzie, które pozwala na monitorowanie postępów w realizacji zadań, a także dostęp do raportów w czasie rzeczywistym.

Podsumowanie

Mam nadzieję, że ten artykuł pozwolił Ci lepiej zrozumieć, jak działa raport A3 – nie tylko jako dokument, ale przede wszystkim jako sposób myślenia. Raport A3 to narzędzie, które potrafi diametralnie zmienić jakość komunikacji, efektywność zespołów i głębię analiz w firmie.

Pamiętaj: różne firmy stosują różne wzory raportów A3. To normalne. W lean nie chodzi o format, tylko o proces. Raport A3 możesz – i nawet powinieneś – dostosować do własnych potrzeb. Jeśli chcesz wprowadzić standaryzację pracy albo zacząć budować kulturę rozwiązywania problemów na poważnie, raport A3 będzie jednym z najlepszych pierwszych kroków.

Chcesz wprowadzić standaryzację do swojej produkcji i usprawnić jej efektywność? Sprawdź projekt: Standaryzacja pracy. To jedna z usług, które oferujemy, dopasowana do potrzeb Twojej firmy.

Każdą współpracę rozpoczynamy od badania potrzeb. Podczas pierwszych niezobowiązujących spotkań online doprecyzowujemy oczekiwania i wspólnie określamy optymalne rozwiązania. Poznanie dokładne zakresu projektu będzie możliwe po konsultacjach.