SPC – Statystyczna kontrola procesu,

czyli jak kontrolować jakość

W każdym biznesie miarą powodzenia jest wysoki stopień spełnienia wymagań klientów. Głównym miernikiem jest jakość zdefiniowana na różnym poziomie w zależności od specyfiki firmy i rynku docelowego. Nasuwają się więc pytania, jak ustalać, przewidywać i utrzymać jakość procesów? Z pomocą przychodzi SPC, które pomaga w sposób usystematyzowany kontrolować jakość produkcji i usług oraz zapobiegać powstawaniu braków i wad.

Chociaż może się wydawać, że statystyczna kontrola procesu jest metodą skomplikowaną, to zapewniamy, że jest to prosty i efektywny sposób obserwacji procesów. Poniżej opisana została metoda SPC oraz narzędzia, które są niezbędne do kompleksowego przeprowadzenia jej w każdej firmie.

Czym jest i jakie są korzyści SPC?

Statystyczna kontrola procesu jest metodą zarządzania jakością przy wykorzystaniu szeregu narzędzi statystycznych. Ponadto pełni jeszcze jedną ważną rolę, jaką jest wymuszenie w obrębie przedsiębiorstwa określonego standardu działań oraz zgodnego z ideą Lean Manufacturing sposobu myślenia o występujących w zakładzie procesach.

Co to jest rozkład normalny oraz tworzyć go na podstawie zbieranych danych?

Jak określać punkty krytyczne procesu?

Jak zarządzać procesami w firmie?

Jak wdrażać inne wskaźniki kontroli statystycznej?

SPC wykorzystuje zatem dane z procesów oraz statystykę do określenia w jakim stopniu dany proces jest odchylony od wartości standardowej.

Pozwala na sprawdzenie i zmierzenie powtarzalności wykonywanych wyrobów i określenie braków jakościowych. Daje możliwość szybszego reagowania, jeszcze przed wystąpieniem problemu, co przekłada się na realne oszczędności i mniejszą liczbę braków. Jego wykorzystanie może przynieść firmie wiele korzyści i pozwolić na analizę stabilności procesów.

Skąd pochodzi SPC?

Metoda ma dwóch ojców, doskonale znanych i zasłużonych w rozwoju jakości, Shewarta oraz Deminga. Pierwszy z nich, już w latach 30 XX w. wdrożył tą metodykę w amerykańskim przemyśle motoryzacyjnym. SPC i wykorzystywane w niej narzędzia statystyczne zostały przez niego opracowane nieco wcześniej, gdy poświęcił się badaniu zależności występujących w procesach przemysłowych. Zauważył, że różnią się one w znacznym stopniu od procesów naturalnych i nie mogą być zawsze, jednoznacznie charakteryzowane przez rozkład Gaussa. To skłoniło go do opracowania nowych, bardziej optymalnych metod i narzędzi sterowania procesami przemysłowymi.

Rozpowszechnienie metody w latach 50 i 60 XX w. zarówno w USA jak i Japonii zawdzięczamy Demingowi, który z sukcesem propagował ideę stworzoną przez Shewarta. SPC nadal nie straciło na aktualności i jest szeroko wykorzystywane w przedsiębiorstwach wdrażających Lean.

SPC – przydatne narzędzia

SPC nie mogłaby istnieć bez szeregu narzędzi statystycznych, które są pomocne przy jej wykonywaniu. O ich przydatności świadczy fakt przynależności do zbioru siedmiu złotych narzędzi jakości K. Ishikawy. Można wśród nich wyróżnić dwie podgrupy, narzędzia pierwszej (Diagram Korelacji, Diagram Pareto, Diagram Ishikawy) pomagają w znalezieniu przyczyn problemów, natomiast narzędzia drugiej (Arkusz Kontrolny, Karty Kontrolne, Histogram oraz Diagram Procesu) wspomagają działania utrzymujące wysoką jakość procesów. Mogą być stosowane osobno, ale kompaktowe ich wykorzystanie daje największe możliwości i może przynieść najlepsze rezultaty. Formułowanie wniosków o odchyleniach jest możliwe po zrozumieniu i przeanalizowaniu diagramów, co powinno być prowadzone w sposób ciągły i automatyczny. Poniżej przedstawiamy wybrane narzędzia, szerszy opis złotej siódemki jakości będzie częścią obszerniejszego artykułu na ten temat.

Dodatkowo, warto rozważyć inne narzędzia wspierające produkcję – na przykład aplikację ZaPro, która pozwala na kompleksowe zarządzanie procesami produkcyjnymi.

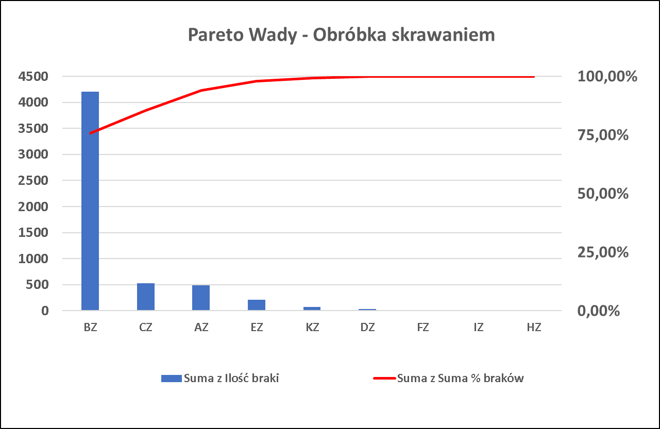

Analiza Pareto dla SPC

Diagram Pareto jest graficznym przedstawieniem analizowanych wartości w sposób malejący. Do jego wykonania niezbędne jest zebranie danych dotyczących przyczyn występowania danego problemu lub zjawiska oraz informacja o częstości ich wystąpienia. W następnym kroku segregujemy je malejąco i wyznaczamy procentowy udział w całości. Diagram może obrazować, jak w poniższym przykładzie, przyczyny wady powstałej podczas obróbki skrawaniem. Czerwona linia to krzywa Lorenza, umieszczana po to, by zobrazować wartość skumulowaną, dla procenta wystąpień w całej próbce.

Widzimy tutaj, że dwie pierwsze przyczyny są odpowiedzialne za ok. 87% braków. To nimi powinniśmy się zająć w pierwszej kolejności, ponieważ są one kluczowe dla jakości procesu obróbki skrawaniem. Stwierdzenie to jest zgodnie z zasadą Pareto, która mówi, że 20% przyczyn powoduje 80% problemów i wad. W ten sposób możemy skierować swoją uwagę i zasoby, aby wyeliminować te przyczyny, których brak przyniesie największą poprawę procesu.

Karty kontrolne w SPC

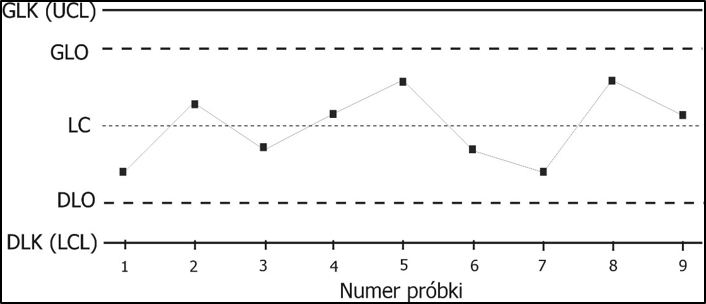

Karty kontrolne są graficznym przedstawieniem zachowania się procesu w czasie, stosowane w celu poprawnej interpretacji zmienności oraz rodzaju przyczyn. Ukazane w postaci wykresu z zaznaczoną górną i/lub dolną granicą kontrolną, na którym rejestrowane są wartości pewnej miary statystycznej, uzyskane z serii próbek lub podzbiorów, zwykle w porządku ich występowania w czasie lub w porządku numerów próbki. Często na karcie występuje linia centralna, która ułatwia śledzenie trendu, jaki wykazują wartości rejestrowane względem granic kontrolnych.

Prowadzenie karty kontrolnej polega na śledzeniu na wykresie zmian wybranych statystyk (np. średniej arytmetycznej, mediany, rozstępu, odchylenia standardowego, liczby niezgodności), które są wyznaczane z próbek o określonej liczebności na wybranych cechach procesu lub wyrobu i pobierane w ustalonych, regularnych odstępach czasu. Jeśli wartości wybranych statystyk mieszczą się w przedziale wyznaczonym na karcie przez linie kontrolne lub nie tworzą określonej sekwencji oznacza to, że proces jest stabilny tzn. nie podlega działaniu czynników, które mogą trwale pogorszyć jego wyniki.

Istnieje kilka rodzajów kart zarówno dla danych liczbowych jak i atrybutowych. Ich dokładny opis i różnice możesz znaleźć w kursie Six Sigma: https://kursylean.pl/product/six-sigma-zarzadzanie-odchyleniami/

Jak wdrożyć SPC w firmie?

Dobrą informacją jest fakt, że SPC można bez przeszkód wdrożyć w każdej firmie zarówno usługowej, jak i produkcyjnej. Najlepsze rezultaty daje jej stosowanie dla kontrolowania charakterystyk mierzalnych, występujących w analizowanych procesach. Od czego więc zacząć? Poniżej przedstawiamy kolejne etapy, które są konieczne i niezbędne do wdrożenia prawidłowo funkcjonującej metody statystycznego kontrolowania procesu.

Na samym początku musisz zastanowić się, co chcesz kontrolować. Niemożliwe i bardzo czasochłonne byłoby analizowanie wszystkich parametrów występujących w procesach, dlatego określa się jedynie te kluczowe. Mogą one wynikać np. z dotychczasowych reklamacji i niezgodności. SPC umożliwia również kontrolowanie, wymiaru krytycznego dla produkowanego wyrobu. Może to być wymiar krytyczny na poziomie operacji, końcowego montażu wyrobu gotowego lub wynikający z wymagań klientów końcowych.

Drugim etapem jest dobór systemu pomiarowego. Określ, czy jesteś w stanie mierzyć wybraną charakterystykę w sposób powtarzalny. Karty kontrolne nie spełnią swojej roli, gdy zawiedzie system zbierania danych. Na tym etapie przeprowadza się analizę MSA R&R.

W kolejnym kroku ustal interwał pomiarów. W tym celu określ, ile sztuk produktów chcesz mierzyć: może to być część partii albo 100% produkcji. Kolejnym pytaniem, na które musisz odpowiedzieć, jest to, jak długo chcesz przeprowadzać analizę SPC?

Teraz, gdy masz już przygotowania za sobą, możesz zabrać się do zbierania danych. Pamiętaj, aby robić to w sposób ciągły, co pozwoli na prawidłowe wnioskowanie na podstawie całego okresu analizy. Dużym ułatwieniem może okazać się zastosowanie Excela, dzięki któremu w łatwy sposób możesz wykonać szereg wykresów, co pomoże przy właściwym wysuwaniu wniosków.

Podsumowanie

Największą wartością, jaką dostarcza nam SPC, jest możliwość prewencyjnego działania. Każdy przedsiębiorca zgodzi się ze stwierdzeniem, że lepiej zapobiegać występowaniu potencjalnych wad, niż borykać się z ich naprawą. Koszty złej jakości są nierzadko bardzo wysokie, tym bardziej zasadne wydaje się wdrożenie statystycznej kontroli procesów. Prognoza przyszłych oszczędności powinna ugasić nasze wątpliwości o opłacalności jej wdrożenia. Główne nakłady związane z jej prowadzeniem to konieczność poświęcenia czasu oraz wykorzystanie zasobów ludzkich i systemu pomiarowego.

Zobacz nasze szkolenie z SPC i naucz się:

![]() W jaki sposób dokonuje się statystycznej analizy danych pochodzących z procesu.

W jaki sposób dokonuje się statystycznej analizy danych pochodzących z procesu.

![]() Praktycznego posługiwania się narzędziami SPC – dobór narzędzi, zasady rachunkowe i interpretacyjne.

Praktycznego posługiwania się narzędziami SPC – dobór narzędzi, zasady rachunkowe i interpretacyjne.

![]() Jakie warunki muszą być spełnione żeby w sposób właściwy stosować i wykorzystać metody SPC

Jakie warunki muszą być spełnione żeby w sposób właściwy stosować i wykorzystać metody SPC

WYKORZYSTAJ GOTOWE SZABLONY

wizualizacja danych jakościowych

- Procentowa ilość braków

- Analiza Pareto – Lorenza

- Diagram Iskihawa (rybich ości) – szablon

- Raport A3

Aby otrzymać plik, potwierdź swój adres mailowy. Sprawdź folder oferty oraz spam.