Asaichi

Zredukuj jak najszybciej problem oraz ponowną szansę jego powstania kolejnego dnia.

Słowo Asaichi tłumaczone jest na język polski jako „pierwsza rzecz zrobiona z rana” . Taki „poranny przegląd” i odnosi się codziennej procedury weryfikacji odrzutów produkcyjnych w celu ich bieżącej (ciągłej) eliminacji. Masaaki Imai w swojej książce „Gemba Kaizen” wspomina, iż w japońskich firmach tego zadania podejmują się głównie brygadziści (koordynatorzy) wraz z operatorami liniowymi. Jednak i dla stanowisk kierowniczych (Produkcja, Jakość, Utrzymanie Ruchu, Technologia) Asaichi powinno stanowić ważny element codziennych obowiązków.

Ich udział w spotkaniach może zapewnić im wiedzę na temat występujących problemach obszarów.

W ramach Asaichi wykładane są w widoczne miejsce (np. biurko) wszystkie odrzuty (błędy jakościowe, wady technologiczne itd.) z dnia poprzedniego. Następnie dokonuje się analizy przyczyn, które mogły wpłynąć na stan produktów i wprowadza się natychmiastowe działania naprawcze i zapobiegawcze.

Jak wygląda procedura porannych przeglądów?

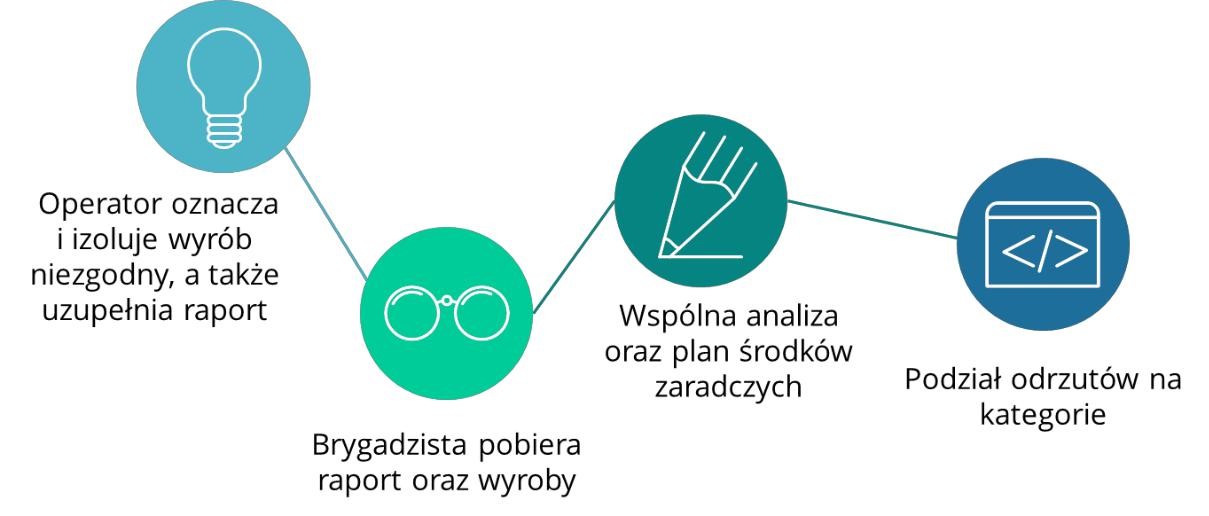

- W przypadku wystąpienia niezgodności operator oznacza odrzut i umieszcza go w izolatorze (czerwonej skrzyni lub strefie). Dane odnoście elementów uzupełnia w raporcie jakościowym do porannych przeglądów.

- Następnego dnia, na początku zmiany Koordynator/Brygadzista zbiera raporty oraz odrzuty z izolatorów i umieszcza je w jednym wyznaczonym miejscu, gdzie odbywa się spotkanie.

- Wspólna analiza Brygadzisty (a także reprezentantów kadry kierowniczej) z operatorami ma na celu ustalić plan środków zaradczych.

- Klasyfikacja odrzutów względem 3 kategorii:4.1. TYP A – Przyczyny są znane i można podjąć natychmiastowe środki naprawcze – jest to najczęściej identyfikowana kategoria (70-80% w skali spotkania). Niezgodność pojawia się zwykle w wyniku niedostosowania się do funkcjonujących standardów, bądź produkty nie spełniają warunków specyfikacji.4.2. TYP B – Przyczyny są jasne, ale nie można podjąć środków zaradczych. Ta kategoria, odnosi się do odrzutów, które powstały m.in.: w krótkim czasie4.3. TYP C – Nie jest znana przyczyna – proces jest nieopanowany, nie ma nad nim pełnej kontroli.

To jest ważne:

- Wszyscy uczestnicy spotkania powinni mieć możliwość dokładnego przyjrzenia się oraz dotknięcia odrzutów,

- Należy jasno ustalić w którym miejscu zakładu (gemba) powstał odrzut ,

- Kategorie B i C powinny być niezwłocznie zgłaszane do kadry kierowniczej.

Dowiedz się o tym więcej!

„Gemba Kaizen – Zdroworozsądkowe podejście do strategii ciągłego rozwoju” – autor: Masaaki Imai – tutaj zobaczysz m.in.: przykład raportu odrzutów, a także dokładny opis codziennych obowiązków brygadzistów i kierowników w gemba, na przykładzie zakładów Toyota.

- Kursy Lean:

– Pakiet: Kierownik Produkcji – czyli niezbędny zestaw wiedzy do zarządzania produkcją dla efektywnego kierownika. Kursy przedstawiają kompleksowe podejście do zrozumienia procesów organizacji, wskazując na wartość zarządzania przepływem, organizacji miejsca pracy, zapewnienia odpowiedniego poziomu jakości, a także zarządzania zespołem.

Szkolenie Online

Kierownik Produkcji – na drodze do doskonałości

– Kurs Kierownik Jakości – ukaże Ci jak połączyć instrumenty jakości z działaniami prosto w gemba.

Szkolenie Online

Kierownik Jakości

Prowadzenie codziennych kontroli

Świadome klasyfikowanie kosztów jakości

Znajdowanie przyczyny źródłowej każdego problemu

Tworzenie i monitorowanie wskaźników jakości

Umów się na bezpłatną konsultację

Konkretnie i na temat. Odpowiedź na właściwie zadane pytanie może zaoszczędzić wiele godzin Twojej pracy. Do usłyszenia podczas rozmowy.