DMAIC – metoda doskonalenia procesów

Niedawno poruszaliśmy na stronie temat metodologii Six Sigma – Six Sigma – 1 na milion czyli machina doskonalenia procesów – od której można płynnie przejść do kolejnego zagadnienia jakim jest metoda DMAIC.

Zanim jednak to nastąpi jeszcze kilka słów o Six Sigma. Koncepcja ta realizuje program, którego celem jest ciągła poprawa jakości, a jego działania opierają się o statystyczną analizę procesów, bardziej restrykcyjny nadzór nad kondycją procesów oraz precyzją produktów, a przy tym o redukcję kosztów. Chcąc uzyskać stabilny proces i zminimalizować wadliwość do możliwego minimum (organizacje dążą do utrzymania poziomu 2-3 Sigma, co dopuszcza 3,4 błędów na milion) należy trzymać się sprawdzonych schematów postępowania, jednocześnie nie zapominając jak bardzo żmudne i wymagające są takie projekty. Choć obydwie koncepcje: Six Sigma i DMAIC można traktować jako dwa nieodłączne elementy, sam w sobie cykl DMAIC można wykorzystywać niezależnie. Warto również dodać, że u jego podnóża stoi kluczowy fundament stworzony przez Deminga.

CYKL PDCA – PODSTAWA DOSKONALENIA JAKOŚCI

Doskonalenie jakości jest procesem, który powinien towarzyszyć nieustannie każdej organizacji na płaszczyźnie wszystkich realizowanych projektów i przedsięwzięć. Jego rezultatem powinna być poprawa efektywności funkcjonowania firmy, ale również spełnienie oczekiwań i wymagań klienta. Kluczem do celu są sprawdzone założenia Deminga, a dokładniej cykl PDCA, w którym wyróżnia się kolejne kroki:

- P – Plan – Planuj

- D – Do – Wykonaj

- C – Check – Sprawdź

- A – Act – Działaj

Pierwszy krok – Plan odpowiada za postawienie hipotezy, konieczne jest ustalenie przedmiotu działania, czynności, które należy wykonać, a także określenie celu, oczekiwanych rezultatów oraz zakresu czasowego projektu. Drugi krok – Do można zdefiniować jako przeprowadzenie eksperymentu wraz z identyfikacją kryteriów jego skuteczności. Oznacza to, że w tym etapie dokonuje się obserwacji czynności, zbiera się dane, wnioski oraz przygotowuje wstępną analizę. Następnie przychodzi krok – Check, dedykowany porównaniu osiągniętych wyników z tymi, które zostały pierwotnie założone jako oczekiwane rezultaty. Jest to również etap decyzji, czy wyniki są satysfakcjonujące i przyniosą długofalowe efekty, czy należy ponownie wrócić do pierwszego kroku. Jeżeli ocena w trzecim kroku jest pozytywna należy podjąć działania w kierunku standaryzacji wypracowanych rozwiązań, realizując tym samym czwarty krok – Act.

Istota prowadzenia przedsięwzięć zgodnie z cyklem PDCA sprowadza się zapewnienia skuteczności realizacji działań w ramach postawionej hipotezy. Stanowiąc podstawę doskonalenia jakości, jest również fundamentem bardziej rozbudowanego procesu wdrażania udoskonaleń biznesowych, jakim jest DMAIC. Między dwoma koncepcjami można znaleźć zależności, przyrównując poszczególne etapy ze sobą. Tak też w przypadku pierwszego kroku cyklu Deminga – Plan, można znaleźć powiązanie z 3 pierwszymi fazami cyklu DMAIC. Następnie porównując etap PDCA – Do, z 4 krokiem Improve i finalnie kroki Check oraz Act zamknąć w fazie Control

ALGORYTM DMAIC JAKO DROGOWSKAZ PROJEKTÓW OPTYMALIZACYJNYCH

Nazwa metody DMAIC utworzona jest z akronimu pięciu kolejnych słów, które odpowiadają poszczególnych etapom działania:

- D – Define – Zdefiniowanie

- M – Measure – Mierzenie

- A – Analyze – Analizowanie

- I – Improve – Udoskonalanie

- C – Control – Kontrolowanie

Każda z faz odpowiada realizacji konkretnych zadań, a także ma przypisane przewodnie narzędzia i metody, których zastosowanie w konkretnym ujęciu czasowym pozwala na efektywną realizację przedsięwzięcia biznesowego.

Pierwszy etap DMAIC – Define jak sama nazwa wskazuje odpowiada za zdefiniowanie podstawowych elementów podejmowanego procesu. Konieczne jest zatem:

- określenie specyficznych wymagań klientów,

- zinterpretowanie kluczowych celów,

- ustalenie zasobów, które posłużą do realizacji procesu,

- nadanie podziału ról i odpowiedzialności w specjalnie powołanym zespole lub zespołach,

- stworzenie karty projektu, a także mapy, która wskaże na główne elementy wejścia oraz wyjścia,

- zdefiniowanie przebiegu procesu.

Chcąc poznać głos klienta (Voice of Customer) należy rozpracować cechy krytyczne dla jakości (CTQ, Critical to Quality), opcjonalnie wykonując również ankiety, badania rynku, opracowując model Kano czy szukając wzorców benchmarkingowych. Pomocna w ustaleniu relacji między potrzebami, oczekiwaniami klienta oraz charakterystyką wyrobów lub usług będzie również metoda Domu Jakości (QFD, Quality Function Deployment). Jej zastosowanie pozwoli na rozpoznanie pewnych cech oraz parametrów już na etapie projektowania, eliminując tym samym ryzyko wystąpienia błędów w kolejnych fazach.

Przechodząc dalej, w rzetelnym uporządkowaniu przebiegu procesu przydatny będzie diagram SIPOC, który pomoże określić i umiejscowić zależności między dostawcami (Suppliers), elementami wejścia (Input), dokonywanym procesem (Process), elementami jego wyjścia (Output), a także klientami (Customers). W początkowych etapach analizy i rozpoznania wsparcie będą stanowić również takie narzędzia jak: diagram Pareto, diagram pokrewieństwa, czy schemat blokowy. Nieodłącznym i bardzo skutecznym instrumentem etapu Define jest także metoda FMEA (Failure Mode and Effects Analysis), przynależąca do grupy prewencyjnych metod sterowania jakością. Rozpracowanie parametrów ryzyka wystąpienia, wykrywalności oraz znaczenia wad produktu lub procesu, podobnie jak w przypadku QFD, również może się przyczynić do eliminacji szans popełnienia błędów już na etapie przygotowania produkcji.

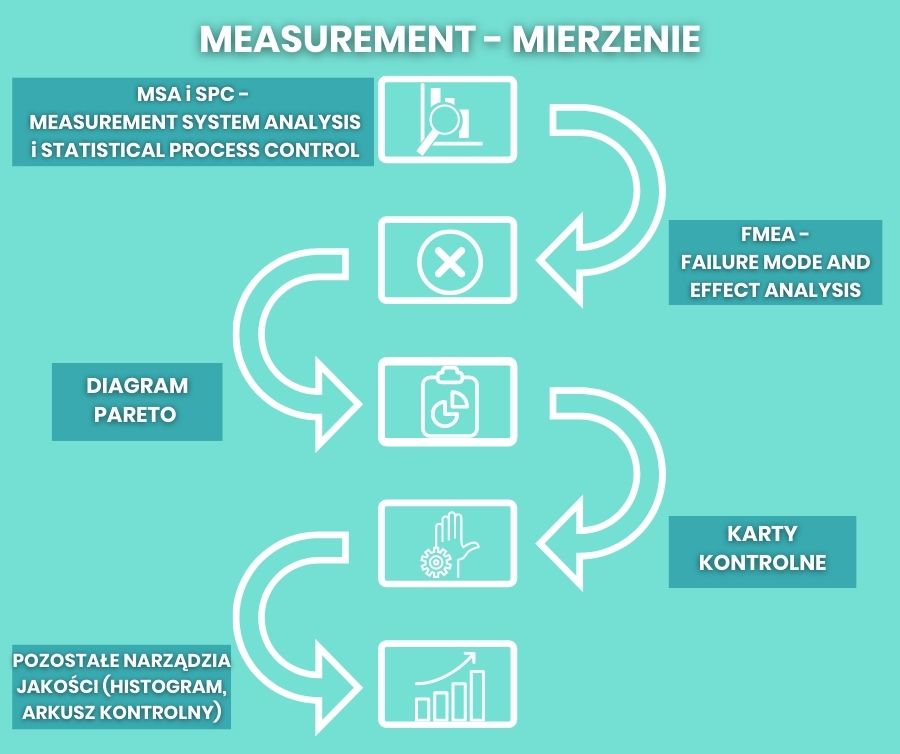

Po zdefiniowaniu niezbędnych informacji projektu, z kroku Define można przejść do drugiej fazy – Measurement. Etap ten odnosi się w głównej mierze do stworzenia planu gromadzenia danych, a następnie bezpośredniej realizacji ich zbierania. Wspomniane dane należy również poddać wstępnej interpretacji, przy pomocy wyselekcjonowanych wskaźników. Wsparciem w tej fazie przedsięwzięcia będą takie koncepcje jak SPC (Statistical Process Control, Statystyczna kontrola procesu) oraz MSA (Measurement System Analysis, Analiza systemu pomiarowego). Podejmując się pierwszej metody, zespół będzie mógł oszacować jaka jest zdolność procesów, obliczając m.in.: poziom wskaźników Cp oraz Cpk, a także prowadząc karty kontrolne. W przypadku pracy z MSA, poddana zostanie weryfikacji zmienność procesu pomiarowego, a także sprawność wykorzystywanych urządzeń, wyszczególniając takie cechy jak odtwarzalność, powtarzalność, liniowość, stabilność czy dokładność pomiarów.

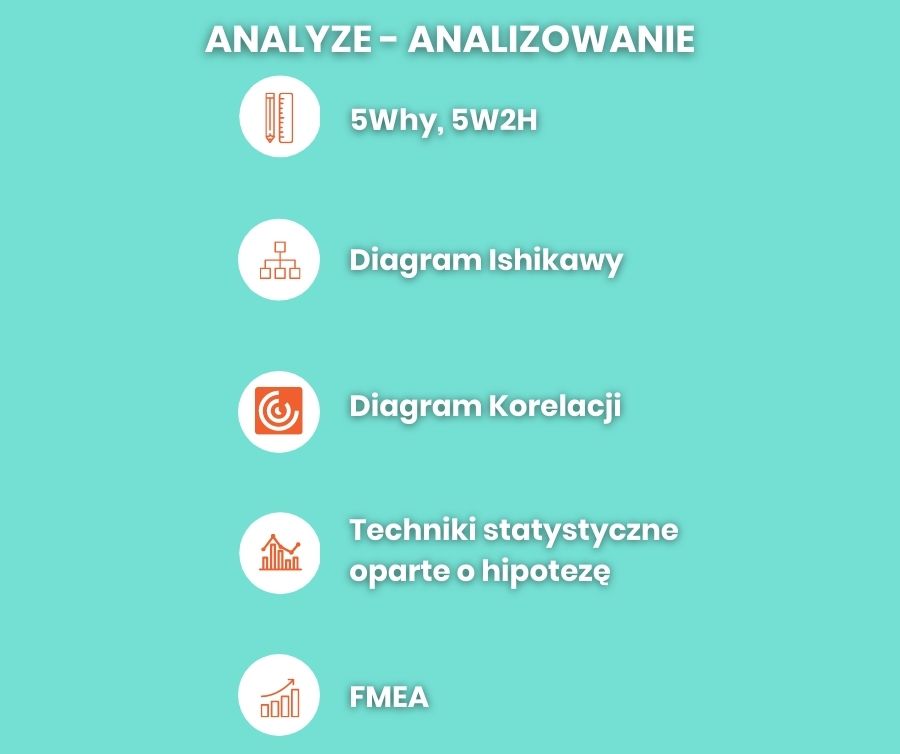

Zebranie i wstępna interpretacja danych w fazie Measurement pozwala na płynne przejście do etapu Analyze. W tym miejscu dokonywana jest wnikliwa analiza łącząca elementy pierwszych dwóch kroków. Chcąc zidentyfikować zjawiska występujące w strumieniu procesu, a także pojawiąjące się problemy, zebrane informacje można opracowywać z wykorzystaniem histogramów, diagramów korelacji, bądź diagramów rybiej ości (Ishikawy). Wsparcie stanowić będą również pomniejsze metody jak 5Why, czy 5W2H, a także bardziej złożone DoE (Design of Experiments). Ważnymi zadaniami kroku Analyze jest przeprowadzenie analizy procesu pod kątem możliwości spełnienia wymagań klienta (CTQ) oraz sprecyzowanie celu wprowadzanych zmian. Wszelkie prowadzone badania mają bowiem doprowadzić do poprawy procesu, poprzez wyeliminowanie błędów i niezgodności, a także zatwierdzenia niezbędnych zmian obejmujących przedsięwzięcie.

Czwarta faza cyklu DMAIC – Improve wymaga określenia rozwiązań dążących do poprawy funkcjonowania procesu. Projekt powinien obejmować wprowadzenie działań usprawniających, a w tym narzędzi i metod koncepcji Lean Manufacturing takich jak: 5S, TPM (Total Productive Maintenance), Poka Yoke, Kaizen czy OPL (One Point Lesson). Ich zastosowanie może znacznie przyczynić się do poprawy organizacji miejsca pracy, efektywności procesów, a także zmiany kultury pracy. Nieodłącznym elementem ich wdrożenia jest prowadzenie symulacji zjawisk, pozwalających na zobrazowanie stanu procesu w trakcie podejmowanych zmian. Jako, że faza Improve wiąże się z poprawianiem, a także doskonaleniem warto, aby zespół posiłkował się również macierzami: procesu decyzyjnego oraz działań korygujących. Taka organizacja przedsięwzięcia pozwoli na wcielenie wypracowanych i sprawdzonych rozwiązań w życie.

Ostatni etap – Control, stanowi niezwykle ważną weryfikację skuteczności wdrożonych działań. W ramach jego realizacji monitorowane są wyniki poprzedniego etapu, a także porównywany jest trend znaczenia zmian w stosunku do pierwotnego stanu procesu. Nieodłącznym zadaniami tej fazy jest opracowywanie planów kontroli oraz pozostałych dokumentów po wdrożonych modyfikacjach, a także prowadzenie audytów kontrolnych.

Kierownik Jakości

Prowadzenie codziennych kontroli

Świadome klasyfikowanie kosztów jakości

Tworzenie i monitorowanie wskaźników jakości

Znajdowanie przyczyny źródłowej każdego problemu

METODOLOGIA SIX SIGMA W PARZE Z DMAIC TO ZNACZNIE WIĘCEJ NIŻ TRADYCYJNE PODEJŚCIE DO ZARZĄDZANIA

Proces DMAIC jest szansą dla wdrożenia optymalizacji biznesowych, wyeliminowania znacznej części wad, a także poprawy poziomu organizacji przedsiębiorstwa. Warto zapamiętać, że jego zastosowanie, a także podjęcie projektu Six Sigma nie opiera się jedynie o proste rozwiązania kontroli jakości, lecz prowadzi do pełnej reorganizacji systemu, uwzględniając redukcję kosztów, zmianę kultury i świadomości pracy, poprawę wydajności, a także transformację zarządzania. Ogół realizowanych zabiegów prowadzi do zwiększenia satysfakcji klientów oraz możliwości pozostania konkurencyjnym na nasyconym rynku.

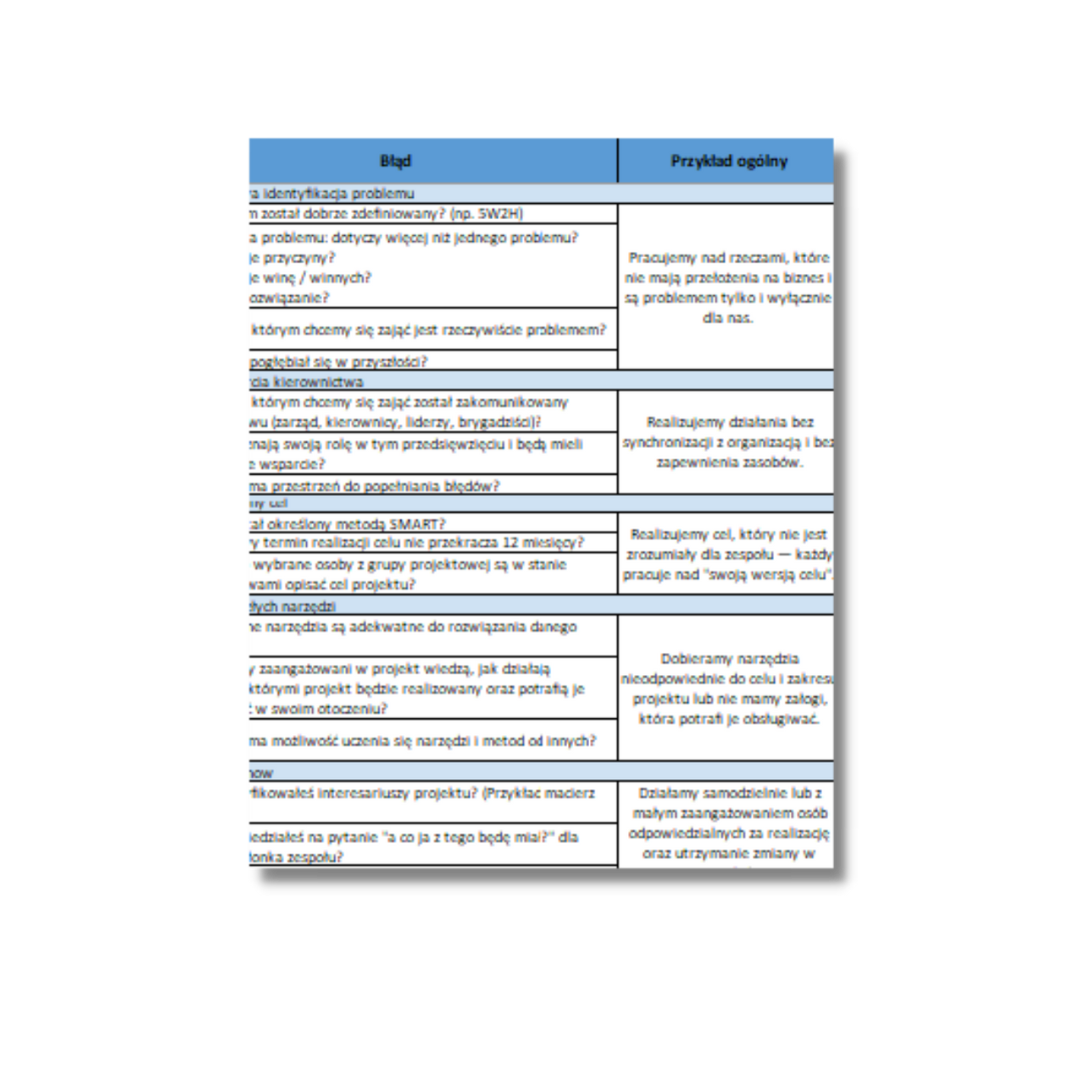

Popełniasz TE błędy w projektach doskonalących?

Wypełnij formularz, pobierz checklistę (pamiętaj o potwierdzeniu adresu mailowego!) i sprawdź, czy popełniasz jeden z najczęściej popełnianych błędów w projektach doskonalących.

Aby móc sprawnie zarządzać wszystkimi procesami związanymi z produkcją, wypróbuj aplikację ZaPro, która została stworzona, mając na uwadze specyfikę branży produkcyjnej.