Six Sigma – 1 na milion czyli machina doskonalenia procesów

Six Sigma to metoda, której podwaliny sięgają lat 80 XX wieku. W kartach jej powstawania zapisana jest również historia firmy Motorola, która kultywowała założenie, że jakość powinna osiągać możliwie najwyższy poziom, a jednocześnie nie kosztując, stanowić źródło dodatkowych dochodów. Takie założenie jest odpowiedzią na rosnące wymagania klientów, a także działania konkurencji na rynku.

Koncepcja Six Sigma zakłada ciągłą poprawę jakości opartą o statystyczną analizę procesów, wzmożony nadzór nad produktami, bądź usługami, a także dążenie do redukcji kosztów. Jej nazwa wywodzi się od wykorzystywanego w statystyce parametru odchylenia standardowego, określanego grecką literą sigma – σ, a następnie ustalenia 6 poziomów odchyleń jako wzorzec. Celem firmy staje się uzyskanie takiego procesu, z którego można otrzymać nie więcej błędów, wad, niż kilka sztuk na milion możliwości. Trzymając się schematycznych założeń metoda Sześć Sigma przewiduje, że w tolerowanym przedziale znajdują się procesy wycentrowane charakteryzujące się rozrzutem o wartości 6 Sigma. W praktyce organizacje dążą do utrzymania poziomu 2-3 Sigma, co dopuszcza 3,4 błędów na milion. Warto również zaznaczyć, że Six Sigma ma na celu zredukować wadliwość w procesach, które istnieją obecnie, jednak równie dobrze sprawdzi się podczas projektowania nowych procesów.

Chcąc w bardziej przystępny sposób opisać podstawy Six Sigma można wyznaczyć kilka głównych założeń:

- Six Sigma to kluczowa metoda stosowana do poprawy jakości, redukcji kosztów i kontroli zmienności procesów,

- To program pozwalający zmniejszyć zmienność, który skupia się na osiągnięciu powtarzalnego przewidywalnego procesu produkcji produktu, zdolnego spełnić wymagania klienta,

- Sześć Sigma łączy działania skierowane na rzecz spełnienie oczekiwań i wymagań klientów z podejściem do przestrzegania metodyki, która za pomocą narzędzi zarówno statystycznych, jak i niestatystycznych da pracownikom możliwość do osiągnięcia doskonałości zarówno na poziomie operacyjnym i strategicznym.

- Six Sigma obowiązuje dla całej firmy i kluczowych procesów, jak i całego łańcucha dostawców, a rolę we wdrażaniu i utrzymaniu pełnią dedykowane podmioty:

- Executives – najwyższe kierownictwo tworzące cele i strategię przedsiębiorstwa.

- Champions – czyli osoby wpierające wdrożenie Six Sigma oraz zapewniające niezbędne zasoby liderom projektów, mają na celu poszukiwać metod udoskonaleń, ale także identyfikować i aktywować nowe punkty działania. Swoją działalnością łączą wytyczne Executives z zadaniami taktycznymi i operacyjnymi reszty kadry.

- Master Black Belt – pracuje nad warunkami projektów i utrzymaniem ram założeń Six Sigma. Dba o rozwój projektów, szkolenia i doskonalenie pracowników, stając się mentorem i trenerem dla Black Belt i Green Belt. Ponadto nadzoruje precyzję dokumentacji oraz detale technologii, a także opracowuje kluczowe wskaźniki, które wskazują spójność (lub jej brak) z założeniami strategii.

- Black Belt – Liderzy zespołów, zapewniający sprawne funkcjonowanie projektów Six Sigma. Dbają o nieustanne podnoszenie świadomości pracowników, poprzez szkolenie z zakresu doskonalenia procesów oraz stosowania metod statystycznych, w celu bieżącej analizy procesów, towarzyszącej im zmienności, a także doraźnego wychwytywania odchyleń, niepożądanych problemów oraz błędów. Black Belt zarządza również dokumentacją przebiegu procesu.

- Green Belt – tę grupę stanowią wykształceni pracownicy, pełniący funkcję asystentów Master Black Belt oraz Black Belt, a także liderów mniejszych projektów. Ich głównym zadaniem jest gromadzenie danych, a także prowadzenie analiz statystycznych, które wykorzystywane są w realizacji projektów Six Sigma.

- Yellow Belt – Strategia Six Sigma pokroju firmy Motorola nie zostanie zrealizowana bez pracowników operacyjnych. Yellow Belt to członkowie zespołu, którzy wykonują przydzielone zadania z zakresu: przeglądu procesu, analizy danych, tworzenia podsumowań statystycznych, a także wprowadzania drobnych usprawnień projektu.

Od czego zacząć w Six Sigma, aby zbliżyć się do takiego celu?

Punktem początkowym jest świadomość jak długotrwały i czasochłonny jest proces przygotowania organizacji do wdrożenia Six Sigma. Etapem jeszcze bardziej złożonym jest bezpośrednia implementacja, która często wymaga oprócz budowania wiedzy i szkolenia pracowników, poświęcenia nakładów na zmianę infrastruktury, a także reorganizację procesów.

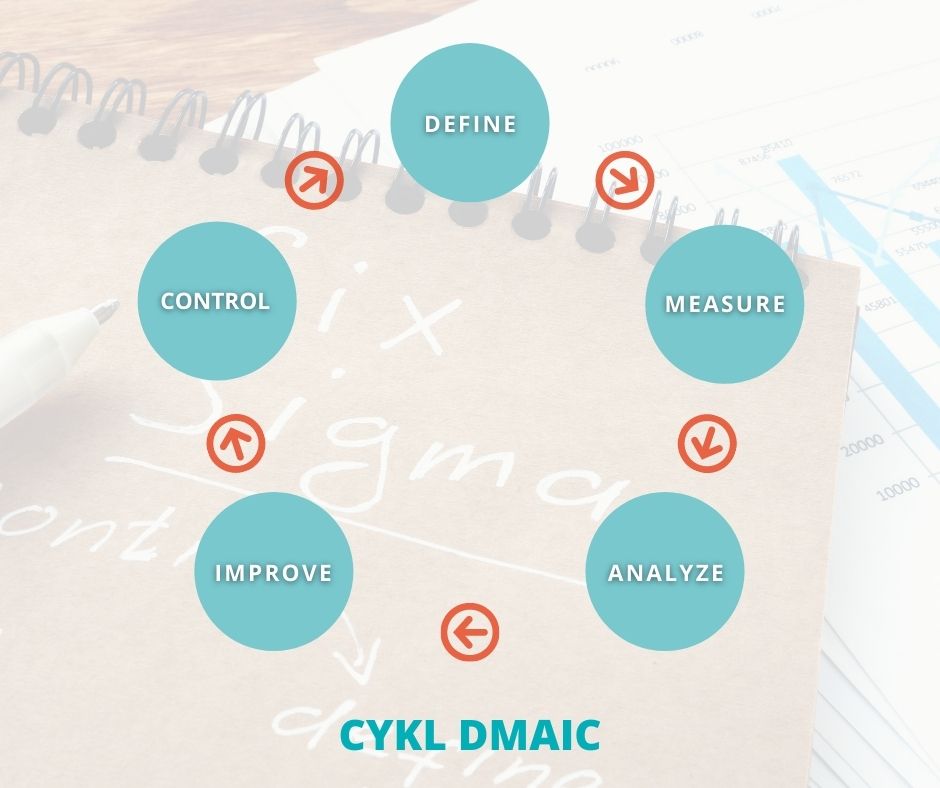

W podstawowym ujęciu w ramach Six Sigma, kluczową koncepcją, która pozwala realizować projekty optymalizacyjne jest algorytm DMAIC. Poprzez kolejne rygorystyczne i schematyczne kroki:

- D – Define – Zdefiniowanie

- M – Measure – Mierzenie

- A – Analyze – Analizowanie

- I – Improve – Udoskonalanie

- C – Control – Kontrolowanie

pozwala na doskonalenie procesów i ich jakości w organizacji.

Po krótce opisując fazy Six Sigma, pierwszy krok – Define odpowiada za zdefiniowanie problemu, zidentyfikowanie który proces wymaga przeprowadzenia projektu, a także określenie CTQ – Critical to Quality, czyli cech krytycznych dla jakości, które pozwolą wyznaczyć potrzeby klienta. Drugi krok DMAIC – Measure odpowiada za pomiar procesu – Jak obecnie działa? Jaka jest jego aktualna wydolność? Aby przeprowadzić tę fazę należy stworzyć plan oraz określić system, techniki oraz narzędzia zbierania danych, a także sprecyzować system pomiarowy. W trzecim kroku – Analyze zespół przechodzi do analizy zgromadzonych danych, poszukuje przyczyn źródłowych zaistniałych problemów, wad oraz usterek. Badanie ma na celu określenie jakie czynniki mają największy wpływ na zidentyfikowaną wcześniej cechę krytyczną (CTQ). Następnie w czwartym kroku DMAIC – Improve przypada kolej na opracowanie możliwych rozwiązań na podstawie przeprowadzonej analizy wyników. W tym etapie bardzo ważne jest zrozumienie i krytyczna ocena jakie działania przyniosą największe korzyści. W DMAIC fazy Improve Control idą ze sobą blisko w parze, ponieważ ostatni krok odpowiada za kontrolowanie słuszności rozwiązań. Chcąc dążyć do poprawy jakości poprzez eliminację poziomu defektów do minimum, należy prowadzić ciągłą ewaluację porównując stan obecny z poprzednim i weryfikując czy wprowadzone zmiany przyniosły korzyść.

Algorytm DMAIC ma w sobie lustrzane odbicie cyklu PDCA określonego przez Deminga i równie podobnie jest działaniem nieskończonym. W ramach kolejnych etapów stosuje się konkretne narzędzia i metody, których skuteczne zastosowanie może przyczynić się do radykalnych zmian w firmie. W efekcie poprawa może odnosić się nie tylko poziomu jakości, ale również efektywności procesów, produktywności, zmiany kultury pracy oraz sposobu komunikacji, czy wzrostu poziomu zaangażowania, zarówno pracowników wewnętrznych, jak i pozostałych uczestników łańcucha (dostawców, klientów).

Rozumienie czym jest algorytm DMAIC i na czym polega Six Sigma nie wystarczy

Artykuł, ani książka również nie wystarczą, jednak będą pełniły ważną rolę w budowaniu wiedzy i wskazaniu drogi postępowania podczas realizacji projektu. Jeżeli zastanawiasz z czym wiążę się wdrożenie Six Sigma z punktu organizacyjnego przyjrzyj się głównym etapom pracy.

- Zbudowana świadomość i szeroka perspektywa w spojrzeniu na organizację zapewnia lepszy start. Już na samym początku warto zwrócić uwagę jakie powiązanie występuje między Six Sigma, a TQM (Total Quality Management), a także BPM (Business Process Managament, Zarządzanie Procesami Biznesowymi) i połączyć założenia zarządzania przez jakość, zarządzania procesami oraz ich doskonalenia. Celem przedsiębiorstwa powinno być szkolenie pracowników, poszerzanie świadomości, a także nastawienie na praktyczną znajomość narzędzi.

- Utworzenie specyficznej i dedykowanej struktury organizacyjnej pozwoli na skuteczną realizację projektów Six Sigma.

- Zrozumienie jak funkcjonuje organizacja, niezależnie czy odnosi się usług, czy produkcji jest punktem wyjścia do stworzenia mapy działań. Za tym idzie w ciągu określenie klientów procesu, ich potrzeb i wymagań, poznanie głównych procesów, które dostarczają wartość, a także jakie jest ich otoczenie.

- W określeniu standardów pracy pomocne będą karty projektów, a także VOC (Voice of Customer) czyli narzędzie umożliwiające poznanie głosu klienta – jakie oczekiwania są względem wyrobów, jak i usług, a także jak pracować nad wzajemną relacją.

- Systemy pomiarowe, analizy statystyczne, narzędzia monitorujące zmienność, a także zdolność procesów (Cp, Cpk, PP, PPk, Cm, Cmk itd.) – czyli nieustanna praca nad oceną wyników procesu, jego krytycznych cech i właściwości. To strategiczny etap projektów Six Sigma, dający obraz poziomu organizacji firmy oraz podstawę do wyznaczenia ścieżek poprawy.

- Kolejnym etapem projektu Six Sigma jest wyznaczanie priorytetów usprawnień, projektowanie lub reorganizacja procesów. W tych etapach niezwykle istotna jest kooperacja pomiędzy wszystkimi podmiotami struktury: Champions, Master Black Black, Black Belt, Green Belt, a także oczywiście Yellow Belt. Proces identyfikacji możliwości wprowadzenia nowych rozwiązań ukierunkowany jest na implementację nowych technologii (np. rozwiązań takich jak aplikacja ZaPro), wzrost precyzji procesów (wydajność, dostępność, jakość), a także zbalansowany przepływ. Niezmiennie nie zapominając o kontroli i weryfikacji wypracowanych efektów, które mają przynieść satysfakcję klienta.

- Powyższe etapy wskazują jak bardzo ważne jest trzymanie się standardów DMAIC. Prowadzą one do podejmowania nowych inicjatyw biznesowych, gdzie swoją rolę w projekcie Six Sigma wykazują Executives, czyli przedstawiciele kadry zarządzającej. Taki poziom pozwala na utrzymanie wysokiego poziomu kultury organizacji, gdzie określenie sigma stanowi część środowiska pracy.

Jakie są korzyści wdrożenia Six Sigma:

- Pomoc z spełnieniu wymagań Klienta,

- Poprawa zdolności produkcyjnej:

- Produkcja zgodnych, przewidywalnych produktów,

- Redukcja czasów przejścia – Lead Time,

- Redukcja strumienia problemów w procesie produkcyjnym.

- Poprawa poziomu kosztów:

- Redukcja kosztów jakości,

- Redukcja zmienności, która wprowadza ryzyko wadliwości i nieprzewidzianych problemów,

- Redukcja kontroli ostatecznej,

- Redukcja kosztów rozwoju,

- Poprawa zdolności identyfikacji przyczyn źródłowych.

- Możliwość określenia ryzyka niezgodności,

- Poprawa jakości:

- Wzrost żywotności produktów,

- Zapobieganie brakom, naprawom, poprawom,

- Zapobieganie umknięciom i niedopatrzeniom oraz usterkom,

- Optymalizacja projektowania – produkcja bardziej jednorodnych produktów.

Wartość Six Sigma dla Ciebie

Zadajesz sobie czasem takie pytania czym dokładnie jest Six Sigma i czym różni się od koncepcji Lean Six Sigma ? Bądź czy warto zdobyć certyfikat Green Belt i jak przełoży się to na możliwość doskonalenia procesów w Twoim przedsiębiorstwie? A może jesteś pracodawcą i chcesz, aby Twój pracownik odbył szkolenie i poznał tajniki metody?

Jeżeli chcesz:

- Zrozumieć powiązanie między Six Sigma, a BPM,

- Poznać etapy naukowej metody badawczej, która stanowi podstawę do wprowadzania usprawnień w myśl Six Sigma,

- Dokładnie rozpracować algorytm DMAIC poznając jego narzędzia i metody,

- Skupić się na sposobach obliczania sigma, zarówno dla danych dyskretnych (DPMO, DPU), oraz danych ciągłych (Cp, Cpk),

- Rozpracować rodzaje kart kontrolnych oraz ich funkcjonalności,

- Prześledzić temat procesu tworzenia metody FMEA, systemu paszportowego oraz certyfikacji procesu.

Do Twojej dyspozycji na platformie KursyLean.pl znajduje się kurs online, które wprowadzi Cię w bardziej szczegółowym stopniu w zagadnienia koncepcji Six Sigma.

To jednak nie koniec alternatyw rozwoju dla Ciebie.

Jeżeli chcesz wdrożyć w swojej organizacji projekt na miarę Lean Six Sigma, dołącz do programu certyfikacyjnego, który poprowadzi Cię we wdrożeniu systemowych rozwiązań opartych na zasadach i metodach szczupłego zarządzania. Wypracowane rozwiązania oraz standardy pozwolą Ci na poprawę funkcjonowania firmy w takich obszarach jak: określenie kierunku, rozwiązywanie problemów i optymalizacja procesów.

POBIERZ PORADNIK JAK WDROŻYĆ KPI W 8 KROKACH!