Jak zwiększyć wydajność produkcji?

Jeśli jesteś prezesem, właścicielem albo kierownikiem produkcji, to prawdopodobnie przetestowałeś już niejedno rozwiązanie. Może zwiększyłeś zatrudnienie, licząc na szybszą realizację zamówień. Może podkręciłeś parametry maszyn, wierząc, że to „coś ruszy”. A może – jak wielu – wprowadziłeś trzecią zmianę, która miała być remedium na wszystko… tylko że rezultat wciąż nie jest taki, jakiego oczekujesz.

Dlatego przejdźmy od razu do sedna. Sedno jest proste, choć często nikt nie potrafi nazwać go wprost. Prawdziwe pytanie brzmi:

Jak doprowadzić do zwiększenia wydajności produkcji, wykorzystując obecne zasoby pracy, jednocześnie utrzymując – a najlepiej redukując – koszty, tak aby efekt był realny, policzalny i odczuwalny dla firmy?

To pytanie może brzmieć jak życzeniowe marzenie, ale zapewniam Cię – jest jak najbardziej realne. Trzeba tylko zacząć od fundamentów.

Wolisz słuchać? Sprawdź odcinek podcastu o tej tematyce: Termin realizacji zlecenia

Zmierz, zaobserwuj i przeanalizuj – kroki do zwiększenia wydajności produkcji

Zanim w ogóle zaczniesz cokolwiek zmieniać, zatrzymaj się na moment i odpowiedz sobie na jedno kluczowe pytanie:

Skąd właściwie wiesz, jaka jest Twoja obecna wydajność produkcji i do jakiego poziomu chcesz ją zwiększyć?

Brzmi banalnie? Być może. Ale ogrom firm nadal działa na danych, które są:

- niepełne,

- przestarzałe,

- wygładzone,

- albo co gorsza – w ogóle niespójne z rzeczywistością na hali.

A jeśli punkt odniesienia jest fałszywy, to każda decyzja, strategia czy inwestycja będzie albo chybiona, albo zbyt droga, albo kompletnie nieskuteczna. To trochę jak próba trafienia do celu z opaską na oczach – niby się starasz, ale i tak nie masz szans trafić tam, gdzie trzeba.

Dlatego zanim podniesiesz wydajność produkcji, musisz przygotować stabilne fundamenty pod zbieranie danych. Podstawą jest mapa procesów, przepływu materiałów i obciążeń – taka, która nie jest życzeniowa, tylko odzwierciedla faktyczną, „surową” rzeczywistość.

Co musisz zebrać i uporządkować?

- listę rodzin produktów wraz z ich znaczeniem dla biznesu (to niesamowite, ile firm wciąż tego nie robi),

- schemat przepływu materiału – od pierwszej operacji do wysyłki,

- obciążenie maszyn i ich zależność od poszczególnych gniazd,

- listę pracowników przypisanych do miejsc pracy,

- dane procesowe: czasy cykli, podział na czynności manualne i maszynowe, udział wartości dodanej,

- wielkość buforów międzyoperacyjnych,

- informacje o przezbrojeniach, awariach i mikroprzestojach.

Brzmi jak ogrom roboty? Owszem. I nie ma co udawać – jest to żmudne, momentami irytujące, a czasem wręcz wywołuje niechęć na hali. Ale bez tego… można jedynie zgadywać.

Kiedy jednak zbierzesz dane i przeanalizujesz je rzetelnie, nagle zaczynasz widzieć to, co wcześniej było niewidoczne:

- dlaczego linia „stoi”,

- gdzie gromadzą się nadmierne zapasy,

- które operacje są zbyt wolne,

- gdzie marnuje się najwięcej czasu,

- i gdzie leży prawdziwe wąskie gardło.

To dopiero początek. Ale to początek, bez którego nie ruszysz dalej. Na tej bazie powstaje mapa stanu obecnego, a następnie – mapa stanu przyszłego. I dopiero wtedy można naprawdę ruszyć z poprawą wydajności produkcji.

Sprawdź projekt: Wdrożenie KPI – Kluczowe wskaźniki efektywności pozwalają na zbieranie danych codziennej pracy i pomagają w identyfikowaniu wyzwań.

Jak poprawić wydajność pracowników?

Zanim zaczniesz mówić „musimy pracować szybciej”, zatrzymaj się na moment. To najprostszy, a jednocześnie najczęściej pomijany krok. Zadaj sobie jedno kluczowe pytanie:

Czy wiesz, jak Twoi pracownicy pracują teraz – realnie, nie teoretycznie?

Bo w firmach produkcyjnych zbyt często zakłada się, że jeśli ktoś pracuje wolno, to pewnie „nie ma chęci” albo „nie przykłada się do roboty”. Tymczasem prawda bywa zupełnie inna. Pracownik działa wolniej nie dlatego, że nie chce. Tylko dlatego, że:

- coś mu przeszkadza – źle ustawiony stół, niewygodny chwyt, ciągłe odkładanie narzędzia w innym miejscu, za długi ruch ręki, brak podajnika, wieczne poprawianie detali… czasem drobiazgi, które sumują się do godzin straconych tygodniowo;

- czegoś mu brakuje – a to śrubki, a to nakrętki, a to przyrządu do pomiaru, albo zwyczajnie najnowszej instrukcji, bo nikt jej nie wydrukował i nie dostał do podpisania;

- albo nikt mu nigdy nie pokazał lepszej metody pracy – i pracownik jedzie na tym, czego nauczył się pięć lat temu od kolegi z drugiej zmiany.

To właśnie dlatego tak ważne jest ułożenie sobie kilku podstawowych pytań. One porządkują sposób myślenia i zdejmują odpowiedzialność z domysłów. Warto zacząć od najprostszych:

- Czy znasz aktualne wyniki? Nie te z kwartalnych raportów. Tylko te z bieżącego tygodnia, a najlepiej z dnia poprzedniego. Wydajność pracowników potrafi wahać się nawet z dnia na dzień, jeśli zmieniają się warunki na stanowiskach.

- Czy operatorzy mają umiejętności, które są niezbędne do wykonania ich pracy? Czasem jedna osoba potrafi coś zrobić w 20 sekund, a inna w 40 – nie dlatego, że jedna jest „szybsza”, tylko dlatego, że zna lepszy sposób poruszania częścią, czytania oznaczeń albo wykonywania sekwencji ruchów.

- Czy stanowiska pracy są zorganizowane na choćby średnim poziomie?

Bałagan na stanowisku nie zawsze wygląda jak bałagan. Czasem to po prostu brak logicznego układu narzędzi albo nieczytelny podział części. - Czy wszyscy wiedzą, co zrobić, kiedy pojawia się awaria, brak materiału albo opóźnienie?

Jeśli nie, to w naturalny sposób czekają. I złość rośnie, a wydajność produkcji spada. - Czy mają dostęp do narzędzi, części i aktualnej dokumentacji pracy? Jeśli nie – to ich praca staje się ciągłą kombinacją. A kombinowanie zabija płynność.

- Czy nie marnują czasu na szukanie informacji? Każde „zaraz wrócę”, „gdzie to jest?”, „a kto to widział?” to realny koszt.

- Czy są procesy, które można zautomatyzować albo choćby uprościć? Czasem wystarczy drobna automatyzacja: podajnik, wózek, uchwyt, zmiana ustalaczy. Czasem duża – robotyzacja jednego kroku. Każda pomaga.

Odpowiedzi na te pytania nie zawsze są przyjemne. Często wręcz otwierają oczy na zaniedbania, które ciągną się latami. Ale jednocześnie dają coś cennego: mapę priorytetów. Po ich przejściu dokładnie wiesz, co poprawić jako pierwsze, a co może chwilę poczekać. Bez zgadywania.

Jak zwiększyć efektywność pracowników “na miękko”?

I tu wchodzimy w obszar, o którym każdy menedżer słyszał, ale niewielu stosuje systemowo. To całe „miękkie zarządzanie”, o którym mówi się, że jest ważne – i na tym koniec. Rzeczywistość jest taka, że atmosfera pracy ma większy wpływ na wydajność produkcji, niż wielu osobom się wydaje. Prosta sprawa, a potrafi zmienić naprawdę dużo.

Ludzie pracują szybciej, solidniej i z większym zaangażowaniem, jeśli:

- wiedzą, że ich praca ma sens – czyli widzą, jaki wpływ mają na wynik zespołu, na terminowość, na zadowolenie klienta;

- mają przejrzyste zasady wynagradzania – jasność, za co jest premia, a za co nie, jest fundamentem poczucia sprawiedliwości;

- czują się bezpiecznie – zarówno fizycznie (BHP), jak i psychicznie (brak strachu przed karą za każde potknięcie);

- mogą zgłaszać problemy bez obawy, że ktoś to uzna za wymówkę;

- widzą reakcję przełożonych na zgłaszane sugestie – nawet jeśli sugestia nie zostanie wdrożona, ważna jest odpowiedź „sprawdziliśmy – oto dlaczego nie”;

- mają poczucie, że firma inwestuje w ich rozwój – szkolenia, rotacja na stanowiskach, zdobywanie nowych kwalifikacji.

Co najważniejsze – te elementy nie wymagają dużych pieniędzy. Wymagają uwagi. Czasu. Konsekwencji. Nawet najlepszy system produkcyjny: Lean, Kaizen, TWI, OKR-y, KPI – nieważne który – nie zadziała bez tego miękkiego fundamentu.

Możesz podkręcać normy. Możesz wprowadzać nowe KPI. Możesz stawiać surowe wymagania. Ale jeśli człowiek czuje się nieważny, niedoceniony albo traktowany jak wymienne ogniwo w maszynie, to prędzej czy później – nawet jeśli na chwilę przyspieszy – efekty spadną.

A atmosfera pracy działa odwrotnie: potrafi podnieść wydajność produkcji bez większych nakładów finansowych. To trochę jak naoliwienie maszyny – wszystko zaczyna chodzić płynniej.

Jak wdrożyć Lean w sektorze MŚP? Sprawdź jaki plan pasuje do wielkości Twojego przedsiębiorstwa, z jakimi problemami będziesz musiał się zmierzyć, a także co można przekuć w największy potencjał!

Organizacja miejsca wpływa na efektywność pracy

Bardzo często słyszę na konsultacjach jedno zdanie: „5S? My nie mamy na to czasu”. I za każdym razem mam ochotę uśmiechnąć się i odpowiedzieć: „Właśnie dlatego tego czasu wam brakuje”.

Bo jeśli operator musi:

- szukać klucza 30 sekund,

- sprawdzać, gdzie tym razem odłożono przyrząd,

- odsuwać skrzynki, żeby dojść do stanowiska,

- albo zastanawiać się, która instrukcja jest tą „najbardziej aktualną”,

to traci czas. Nie „chwilkę”. Nie „sekundę”. Traci realne minuty – codziennie, na każdej zmianie.

A minuty układają się w godziny. Godziny zamieniają się w dni przestoju. A dni przestoju… to już bardzo konkretny spadek wydajności produkcji. W wielu firmach potrafi to być 10, 15, nawet 20% straty, choć na pierwszy rzut oka nikt tego nie widzi. Dlatego uporządkowane stanowisko, przemyślana ergonomia ruchów, właściwa logistyka wewnętrzna – to nie są żadne „fanaberie z Japonii”, jak czasem żartobliwie mówią operatorzy. To fundamenty, na których buduje się stabilną produkcję.

Wyobraź sobie pracę na stanowisku, gdzie:

- każde narzędzie ma swoje miejsce,

- niczego nie szukasz, bo wszystko jest pod ręką,

- instrukcje są czytelne i zawsze aktualne,

- pojemniki mają jasne oznaczenia,

- a przejścia są drożne, bez torów przeszkód.

To nie tylko wygoda. To spokój pracy. To mniej błędów. To szybsze tempo, które nie wynika z presji, tylko z braku przeszkód.

Kurs Online

Planowanie produkcji

Wiedza na temat zakresu automatyzacji harmonogramowania produkcji

Znajomość podstawowych pojęć z obszaru zrządzania produkcją

Praktyczna wiedza na temat najczęstszych błędów popełnianych przy organizacji procesu

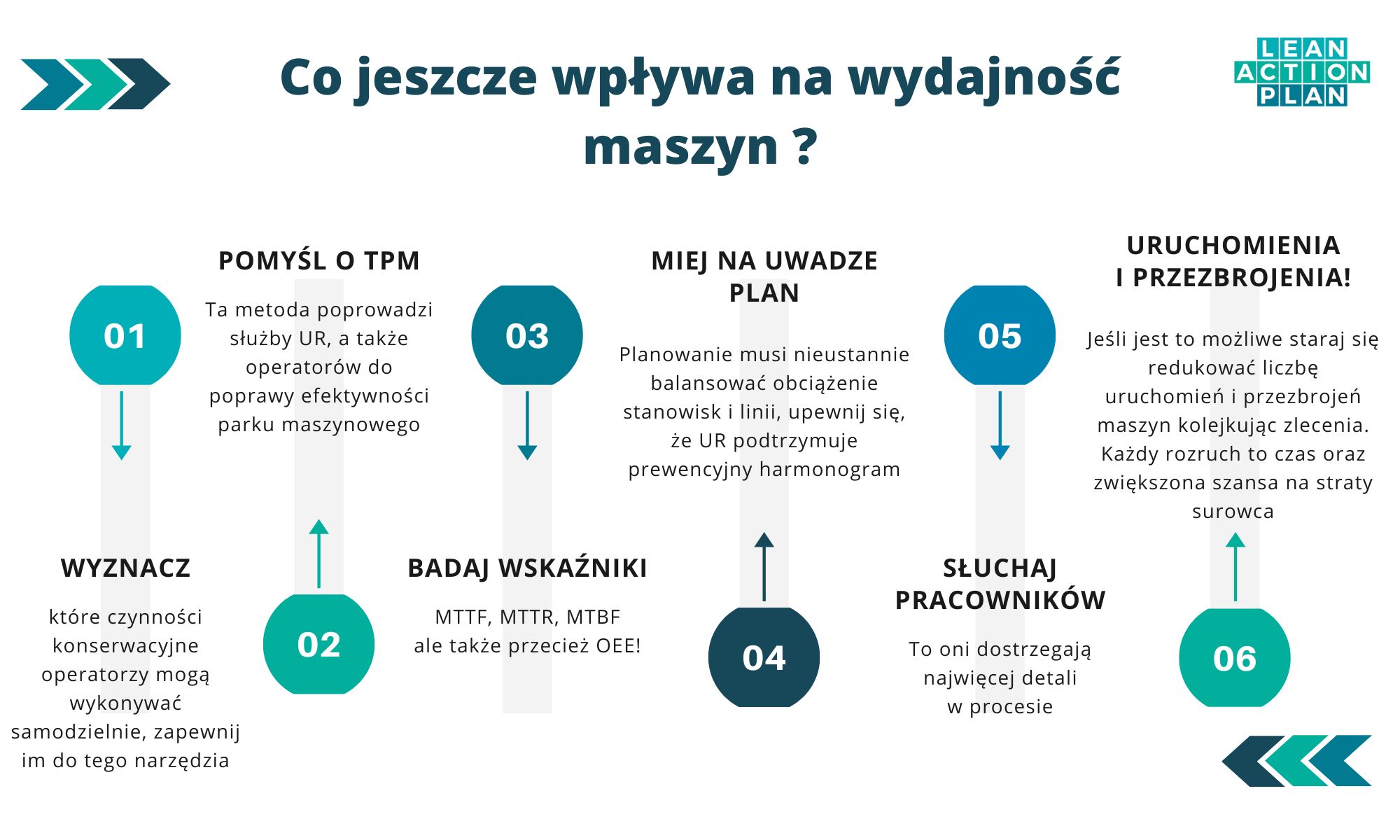

Co wpływa na wydajność maszyn oraz redukcję braków produkcyjnych?

Maszyny potrafią być trochę jak ludzie. Kiedy się o nie dba – pracują długo, równym rytmem i bez narzekania. A kiedy się je ignoruje… cóż, wtedy zazwyczaj wybierają najgorszy możliwy moment, żeby „powiedzieć dość”.

Na wydajność parku maszynowego wpływa o wiele więcej czynników niż tylko „wiek maszyny”. To między innymi:

- wczesna wymiana zużytego sprzętu – bo czasem jedna pęknięta część potrafi zatrzymać pół linii,

- regularne zbieranie danych o awariach i mikroprzestojach – te „kilka sekund” robi w skali tygodnia ogromną różnicę,

- konsekwentne przeglądy i remonty – nie takie „zobaczymy, jak się popsuje”, tylko faktycznie planowane,

- magazyn części zamiennych na sensownym poziomie – brak jednego łożyska potrafi zatrzymać produkcję na dwa dni,

- szybka reakcja działu UR, który ma narzędzia i ludzi pod ręką,

- systemy typu ANDON, które pokazują w czasie rzeczywistym stan maszyn i pozwalają zareagować, zanim drobny problem urośnie,

- skracanie przezbrojeń (SMED) – bo jeśli maszyna stoi przez 90 minut, zanim zacznie produkować, każdy cykl staje się drogi,

- i wreszcie: świadomość operatorów.

To ostatnie bywa najbardziej niedoceniane. Bo operator, który zna swoją maszynę, potrafi:

- wyłapać nietypowy dźwięk,

- zauważyć zmianę w drganiach,

- dostrzec, że jakość detali zaczyna „siadać”,

- zgłosić drobny luz, zanim stanie się poważnym problemem.

Technologia może być zaawansowana, nowoczesna, nawet imponująca na prezentacjach. Ale jeśli człowiek nie rozumie, co się z maszyną dzieje, to technologia staje się jedynie kosztowną dekoracją. A kiedy operator i maszyna współpracują – wtedy naprawdę widać różnicę w wydajności produkcji: mniej braków, mniej zatrzymań, bardziej stabilny rytm pracy.

Zabezpiecz dostęp materiałów oraz płynność dostaw

Możesz mieć najlepsze systemy wspomagające produkcję (np. aplikację ZaPro), maszyny, świetnie wyszkolonych ludzi i idealnie ułożony przepływ pracy. Możesz dopracować czasy cykli, skrócić przezbrojenia, wyeliminować wąskie gardła. A i tak wydajność produkcji potrafi runąć w dół …jeśli zabraknie materiału. To jeden z tych obszarów, które często są lekceważone, bo „zawsze jakoś to było”. Tyle że w dzisiejszej produkcji „jakoś” nie wystarcza. Braki w dostawach powodują:

- zatrzymania linii,

- chaotyczne zmiany planu,

- nerwowe telefony do dostawców,

- nadgodziny,

- a na końcu – opóźnienia u klientów.

Dlatego tak ogromne znaczenie ma:

Prognozowanie zapotrzebowania

Nie na podstawie „wydaje mi się”, tylko realnych danych z planu produkcji, sezonowości i historii sprzedaży.

Przemyślane stany minimalne i maksymalne

Nie za duże – bo zamrażają gotówkę i miejsce. Nie za małe – bo ryzykujesz przestój. To balans, który trzeba regularnie aktualizować.

Ciągłe weryfikowanie zapasów

Inwentaryzacja raz na kwartał to za mało. W nowoczesnej produkcji kontrola stanów jest procesem codziennym.

Priorytetyzacja zamówień pod plan produkcji

Nie wszystkie materiały są tak samo ważne. Niektóre zatrzymają całą linię – inne tylko spowolnią pracę. Warto to jasno rozróżniać.

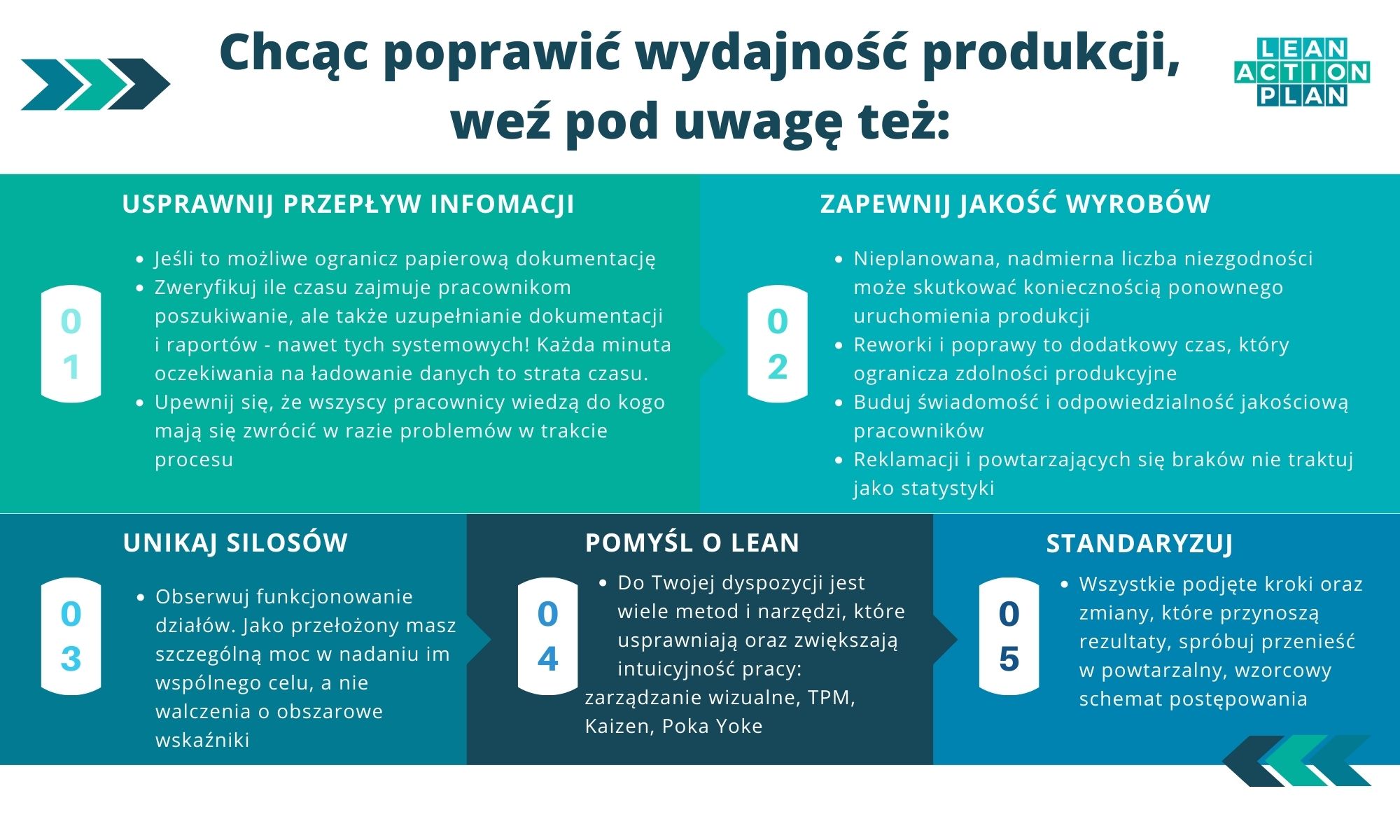

Sprawna komunikacja między działami

Planista, magazyn, zakupy, produkcja – wszyscy muszą widzieć ten sam obraz sytuacji. Brak przepływu informacji to częsty powód błędów.

Realistyczne harmonogramowanie dostaw

Dostawca, który „zawsze dowozi” może pewnego dnia nie dowieźć. Warto mieć plan B, a czasem nawet C.

Podsumowanie

Jeżeli chcesz zwiększyć wydajność produkcji, zacznij od danych. Nie od zgadywania, nie od intuicji, nie od życzeniowego planowania.

Prawdziwa poprawa zaczyna się od:

- rzetelnej analizy procesów,

- zrozumienia, jak pracują ludzie,

- poprawy organizacji pracy,

- uporządkowania stanowisk,

- zadbania o park maszynowy,

- oraz zapewnienia materiałów na czas.

To nie jest szybka recepta ani jednorazowy projekt. To praca krok po kroku – ale jej efekty naprawdę robią różnicę. Zarówno w liczbach, jak i w codziennym funkcjonowaniu firmy.

Jeśli zadbasz o ludzi, proces i zasoby w sposób konsekwentny i przemyślany, wydajność produkcji zacznie rosnąć sama – bez nerwowych decyzji, nadmiernych kosztów i niepotrzebnych ruchów.