Optymalizacja ustawienia maszyn

| Branża | Przetwórstwo stali |

|---|---|

| Zatrudnienie | +150 |

| Narzędzie | Layout |

Wzrost wydajności stanowisk o 20%

Zmniejszenie zapasów międzyoperacyjnych o 25%

Spojrzenie biznesowe to element, który wyróżnia konsultantów Lean Action Plan. Dostrzegają potencjał i są w stanie szybko wprowadzić, wspólnie z pracownikami, odpowiednie rozwiązania.

Opinion Strefa Druku Sp. z o.o.

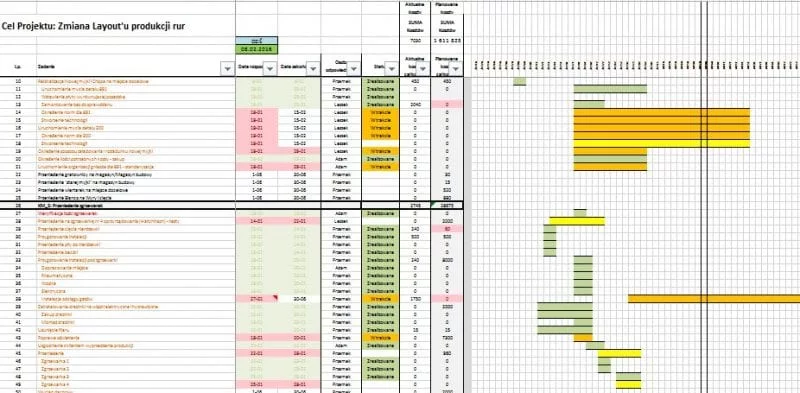

Plan projektu

1. Analiza stanu obecnego

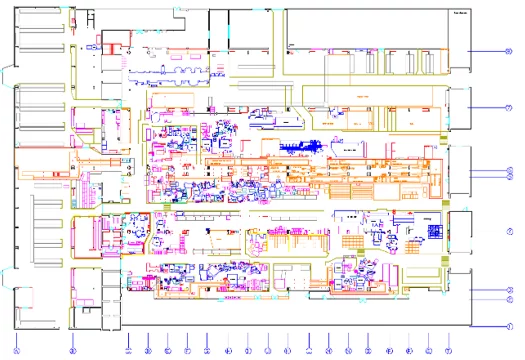

a. Pomiar obecnego ustawienia – kubatura hal, obrysy maszyn i urządzeń, wyposażenie

b. Widok hali produkcyjnej z lotu ptaka (layout) w formie *.cad

c. Analiza sekwencji operacji – grupowanie produktów w rodziny

d. Analiza przepływu materiału (Diagram Spaghetti)

e. Analiza wolumenów, popytu, prognoz sprzedażowych, programów i forecast’ów

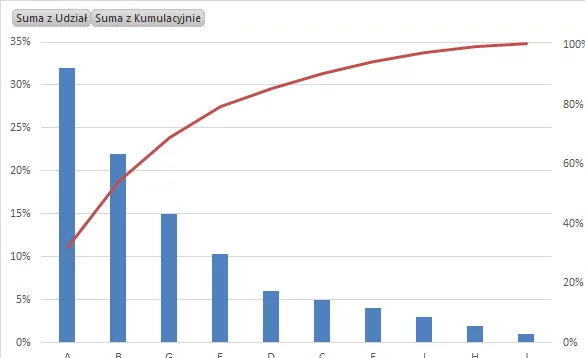

f. Analiza Pareto rodzin produktów

g. Wyznaczenie czasów cyklów i przezbrojeń poszczególnych operacji

h. Analiza obciążeń stanowisk oraz maszyn

i. Sprecyzowanie planu zakupowego maszyn i urządzeń

j. Analiza poziomu zapasów surowców, międzyoperacyjnych i wyrobów gotowych

2. Warsztaty projektowania stanu przyszłego ustawienia maszyn

a. Wybór grupy projektowej

b. Podział na zespoły

c. Opracowanie koncepcji ustawiania maszyn w zespołach

d. Prezentacja i analiza przedstawionych projektów hali produkcyjnej

e. Zaprojektowanie wspólnej wizji stanu przyszłego ustawienia maszyn i urządzeń na hali produkcyjnej

f. Narysowanie koncepcji ustawienia w formie *cad.

3. Warsztaty planu działania (Action Plan) do wdrożenia przyszłego ustawienia maszyn

a. Wyznaczenie kamieni milowych – etapów projektu ustawienia maszyn

b. Wyznaczenie zadań w zakresie poszczególnych kamieni milowych

c. Przypisanie do zadań osób odpowiedzialnych

d. Wyznaczenie terminów realizacji zadań projektowych

e. Określenie planowanych kosztów

4. Realizacja projektu zmiany ustawienia maszyn i urządzeń

a. Realizacja zaplanowanych działań [Fot. 6 Zmiana ustawienia maszyn]

b. Wdrożenie gniazd produkcyjnych [Fot. 7 Gniazdo produkcyjne]

c. Monitorowanie statusu realizacji działań

d. Analiza postępu prac

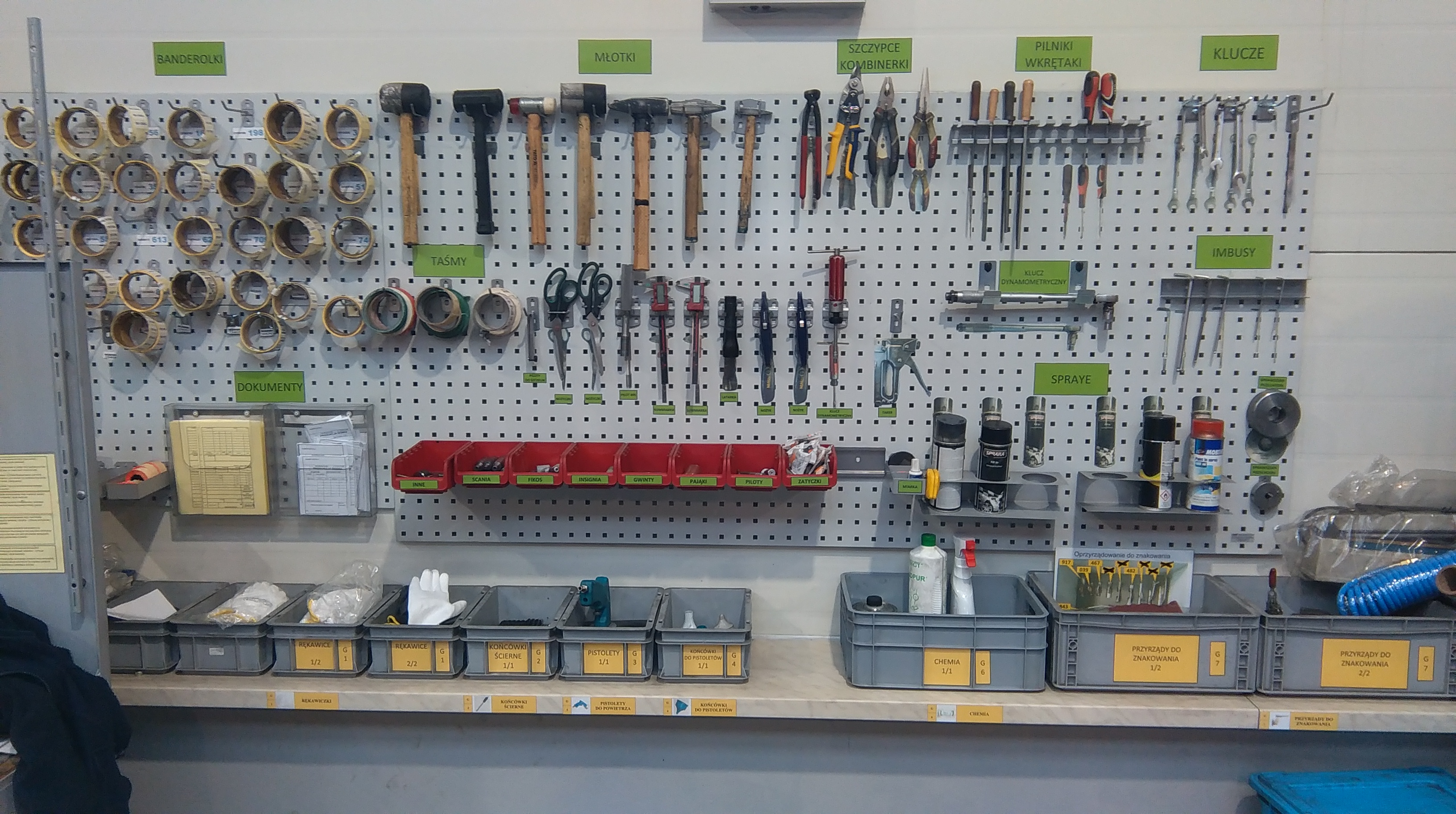

e. Zastosowanie nowego wyposażenia [Fot. Nowe wyposażenie – regały] f. Monitorowanie kosztów realizacji

g. Określanie potencjalnego ryzyka i działań zapobiegawczych

Uzyskane korzyści

Nowa hala w planach? A może chcesz poprawić efektywność tej obecnej, redukując koszty i czas?

Jakie masz rozwiązania?

Zrób to sam

Projektowanie własnego layoutu daje pełną kontrolę, ale brak doświadczenia może prowadzić do kosztownych błędów, strat i nieefektywnego wykorzystania przestrzeni, co zwiększa ryzyko niepowodzenia oraz generuje dodatkowe wydatki i frustracje.

Zrób to z nami

Ile zyskali nasi klienci?

Optymalizacja ustawienia maszyn – 1 128 568zł oszczędności rocznie

Layout Hali Produkcyjnej — Eliminacja zapasu międzyoperacyjnego o 60%

Layout Produkcji – Złożenia Rurowe – Redukcja powierzchni produkcyjnej o 30%

FlexSim i Witness

Zaawansowana symulacja procesów — jej skuteczność zależy od precyzyjnego modelowania danych, co może być czasochłonne i wymagać specjalistycznej wiedzy. Ponadto, koszty licencji i konieczność szkoleń dla użytkowników mogą znacząco zwiększyć wydatki firmy.

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta