DIAGNOZA PROCESÓW LOGISTYCZNYCH

ETAP I

Konsultacje z kadrą zarządzającą

ETAP II

Mapa procesów logistycznych

ETAP III

Identyfikacja strat oraz potencjału do usprawnień

ETAP IV

Analiza systemu pod kątem optymalizacji

ETAP V

Raport podsumowujący diagnozę

Czas trwania:

3-5 dni

Raport w formie prezentacji

Identyfikacji marnotrawstw w procesach

Określenie priorytetów do optymalizacji

Wskazanie kierunku działań długoterminowych

“Świeże spojrzenie” ekspertów na firmę

Wyniki pomiarów procesów

Rekomendacje projektów i pomysłów optymalizacyjnych

Określenie efektów i wdrożenia

Długoterminowy Plan Działania (Action Plan)

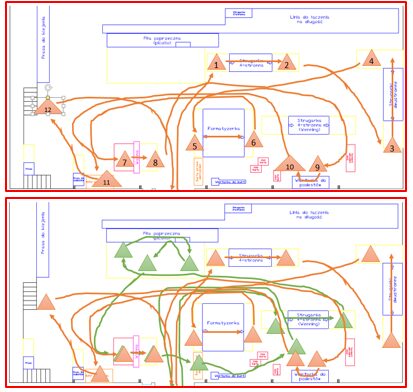

Główne procesy: struganie, formatyzowanie, szlifowanie, cięcie, impregnowanie, wiercenie, zakuwanie

Założenia diagnozy: analiza przepływu materiału na hali produkcyjnej oraz propozycja przyszłego ustawienia maszyn, zmniejszenie nadmiernego transportu

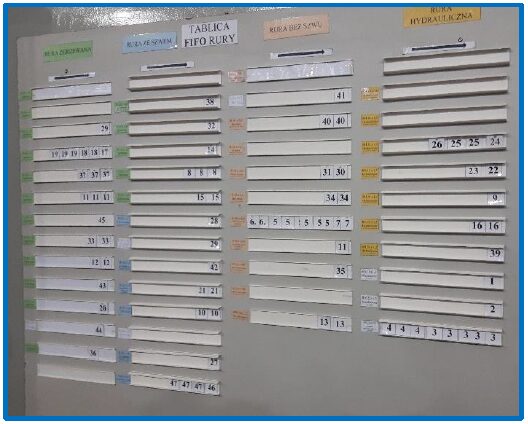

Główne procesy: magazynowanie i cięcie

Założenia: zapewnienie zachowania zasady FIFO (pierwsze weszło, pierwsze wyszło), eliminacja możliwości popełnienia błędu przy 40 różnych rodzajach rur, eliminacja potencjalnych reklamacji, ułatwienie identyfikacji rur

Jeżeli chcesz, tak jak nasi klienci, rozwijać swoje przedsiębiorstwo, skontaktuj się z nami i umów się

na spotkanie, na którym zostanie przedstawiona wizja Transformacji Lean.

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta