Jak zaoszczędzić energię elektryczną w firmie produkcyjnej?

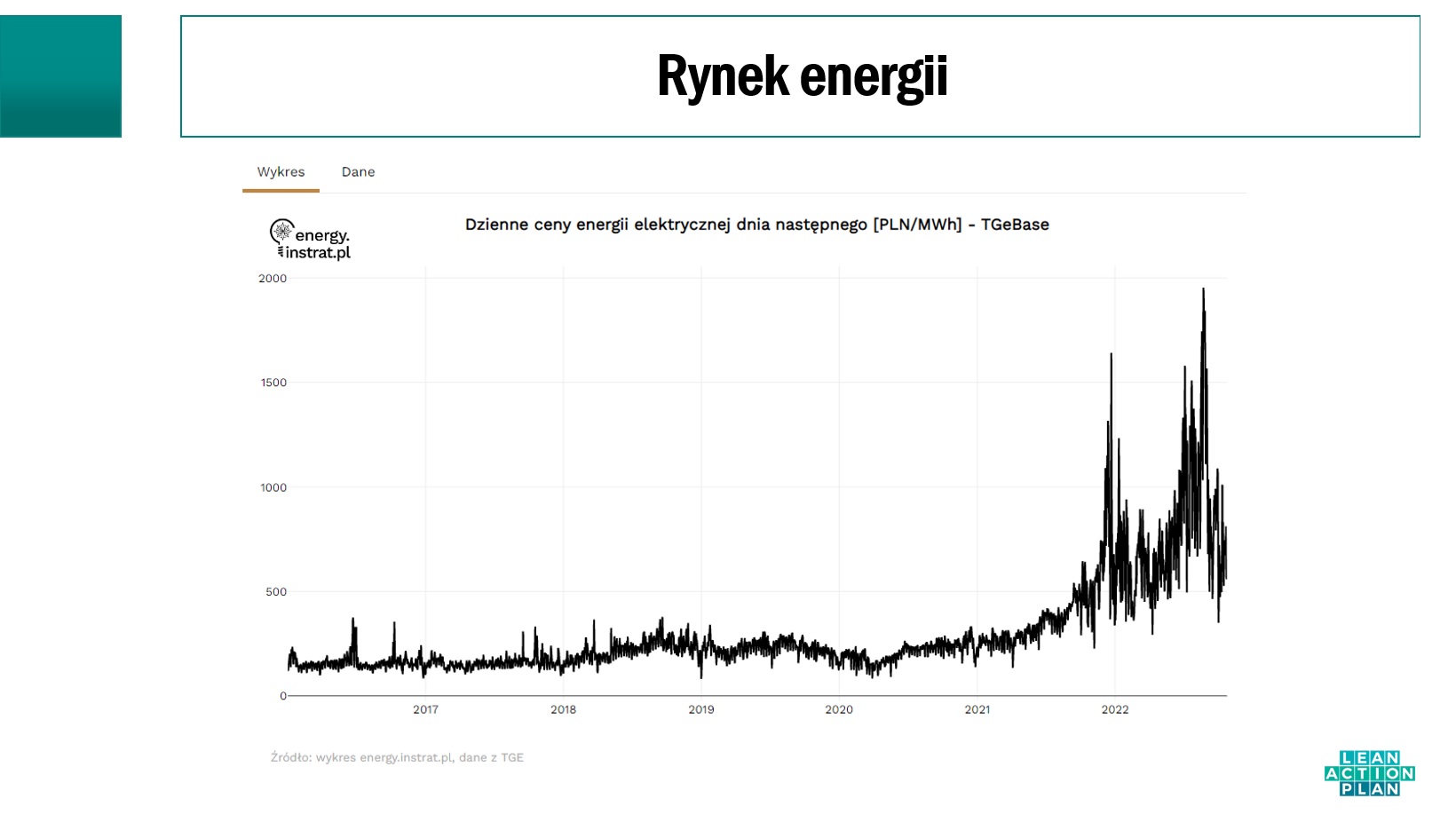

Przy rosnących cenach energii elektrycznej wszyscy przedsiębiorcy szukają metod na obniżenie faktury za prąd. Ten problem dotyczy zwłaszcza firm produkcyjnych, w których zużycie energii jest wysokie. Co więcej, gorączka oszczędzania na przestrzeni miesięcy narasta i ciężko jest jednoznacznie określić jak ustosunkować się do tego zjawiska w mierze długoterminowej. To, jak zaskakująca jest ta fluktuacja dobrze obrazuje wykres kształtowania się cen energii w poszczególnych latach.

W 2021 roku z różnych czynników poziom ten trochę wzrastał, natomiast w 2022 mieliśmy i dalej mamy do czynienia z istnym rollercoasterem. Tło tych wzrostów jest wszystkim znane, w bardzo dużym skrócie to m.in.: wojna, problemy z dostawami, czy brak węgla. Stąd, w tym miejscu należy postawić kluczowe pytanie:

Jak ceny energii elektrycznej wpływają na bieżącą działalność firm lub jaki wpływ cen organizacje przewidują w przyszłości?

- W pierwszym wymiarze zarządzania przedsiębiorstwem, decyzyjności i prowadzenia kanałów komunikacji słowem-kluczem jest chaos. Natłok informacji, ciągle zmieniające się dane, luki w ustawodawstwie, to wszystko powoduje, że firmy nie znają miejsca lądowania, nie wiedząc na jakie zakończenie sytuacji się przygotować. A to oczywiście podnosi poziom ryzyka w zakresie podjęcia nieodpowiednich decyzji, które przełożą się na funkcjonowanie firm.

- W drugim wymiarze, skoro wcześniej jedna kilowatogodzina energii elektrycznej kosztowała 400 zł, gdzie teraz giełda komunikuje wzrost ceny prądu do 2000 zł, a na to wszystko jeszcze przedsiębiorcom nakłada się zakończenie dotychczasowego kontraktu, w naturalny sposób wzrost ten przekłada się na cenę produktu o 10%, 20%, a może nawet więcej. Sprawa nabiera jeszcze ciemniejszych barw jeżeli założymy, że przez taki scenariusz musi przejść kilka podmiotów, aby następnie klient otrzymał skumulowaną wartość podwyżek większości komponentów.

- W trzecim wymiarze również należy wrócić do kontraktu, ale tym razem nie z dostawcą energii, a z klientami. Dotychczas w umowach dosyć często operował aneks zastrzegający sobie zmianę cen produktów, w zależności od cen materiałowych. Podwyżka cen energii wymusiła na przedsiębiorstwach dodanie również tego czynnika jako zmiennej do finalizacji sprzedaży, co tym samym przyczynia się do przeniesienia części nadwyżki kosztów oraz ryzyka na kontrahentów.

- W czwartym, globalnym wymiarze, przedsiębiorstwa muszą liczyć się z ponownym zagrożeniem blokady łańcucha dostaw. Dlaczego? Jeżeli zagraniczni, bądź krajowi dostawcy komponentów będą ograniczać produkcję, bądź zdecydują się na okresowe wyłączenia (blackout, kumulowanie zleceń w celu zwiększenia opłacalności) będziemy mieli do czynienia z takim samym efektem domino jak podczas pandemicznych lockdownów.

Jak rozpocząć oszczędzanie energii elektrycznej?

Spróbujmy rozpracować to na zasadzie punktów do namierzenia potencjału zmian oraz dobrych praktyk, omawiając takie zagadnienia jak:

- Analiza faktur to pierwszy krok do zarządzania energią

- Jak zmniejszyć pobór energii elektrycznej poprzez zmianę oświetlenia na hali?

- Wykorzystanie ciepła do poprawy efektywności energetycznej

- Jak zmniejszyć zużycie energii elektrycznej łatając problem sprężonego powietrza?

- Jak ograniczyć zużycie energii poprzez zmiany organizacyjne w firmie?

- Jak mierzyć zużycie prądu?

Analiza faktur to pierwszy krok do zarządzania energią

Można powiedzieć, że faktura jest miesięcznym zdjęciem, które pokazuje nam, ile energii zużyliśmy. Kwestia opłat dystrybucyjnych czy kwot, które się znajdują na dokumencie, już pozwala na określenie, czy mamy odpowiednio dobraną moc zamówioną na poszczególnych przyłączach, czy wykorzystujemy zasoby, za które płacimy, czy nie występuje marnotrawstwo. Na bazie faktury możemy zastanowić się nad kwestią opłaty mocowej i przeniesienia chociażby części prac na noc, choć to też scenariusz, który wymaga rozważenia innych czynników. Dane na fakturze odsłaniają także parametr jakim jest moc bierna, z której wpływu na wysokość rachunku, wiele przedsiębiorstw nie zdaje sobie sprawy.

Jak w takim razie ugryźć takie badanie?

- Zakładając, że bazujemy na fakturach właściwych (bez refakturowania od najemcy) warto dokonać wstecznej analizy rocznego zużycia, weryfikując ile nas kosztował pobór prądu oraz innych źródeł energii, za co dokładnie płaciliśmy, a także jak relacja ta kształtowała się w stosunku do wielkości produkcji w badanym okresie. Dane te oczywiście będą podstawą do konfrontacji z obecnym poziomem ceny prądu.

- Czytając fakturę, natkniemy się na specjalistyczne kodowanie składające się z liter i liczb. Pierwszy człon to określenie taryfy dla małych, średnich i dużych przedsiębiorstw (litera B lub C). Jak się okazuje to również ma znaczenie w optymalizacji kosztów energii. Dobrą praktyką dla przedsiębiorstw, które zajmują budynki stojące od wielu lat, jest przejście z niskiego na średnie napięcie. Wymaga to oczywiście analizy i przeliczenia opłacalności takiej inwestycji, natomiast daje jednocześnie szansę na obniżenie opłaty dystrybucyjnej i w perspektywie, zwrot poniesionych wydatków z tytułu reorganizacji.

Weźmy na tapet krótki case: jeżeli miesięcznie zużywamy około 20 MW, jest to punkt do analizy opłacalności. Opłata dystrybucyjna może być nawet 4 razy mniejsza (B=4C), gdzie trzeba uwzględnić przy tym inwestycję we własną trafostację. Jeżeli jednak będziemy się do tego przymierzać, musimy wiedzieć, w której grupie jesteśmy: w B czy w C*.

- Drugi człon kodu na fakturze obrazuje klasyfikację mocy zamówionej (dla przedsiębiorstw będzie to zawsze cyfra 2). Jest ona wartością jaką przedsiębiorstwo deklaruje się nie przekraczać. Wynika to z faktu, że system elektroenergetyczny musi się bilansować, co oznacza, że tyle ile energii jest dostarczane, tyle musi być wykorzystane. Tak też jest to kolejny aspekt, który podlega poszukiwaniu źródeł oszczędności, jako że moc zamówiona nie oznacza bezpośredniego zużycia energii, a stanowi jedynie mechanizm kontrolny. Stąd też punktem analizy jest weryfikacja, czy aby deklarowane zużycie prądu nie jest znacząco wyższe od faktycznego, a tym samym czy nasza opłata mocowa nie jest zawyżona.

- Dwa ostatnie symbole kodu na rozstrzyganym dokumencie dotyczą podziału stref. Ta część analityki przekłada się bezpośrednio na organizację produkcji. Analiza opłacalności powinna sprowadzać się do stwierdzenia czy jesteśmy w stanie ulokować odpowiednio w czasie uruchomienia maszyn, bądź dostosować układ pracy zmian poza szczytem zapotrzebowania, tak aby energia była dla nas tańsza.

Podajmy prosty przykład. W podziale stref 2A mamy szczyt w godzinach 6:00-13:00 i 15:00-22:00. Tymczasem często produkcja trwa od 6:00 do 14:00. Od 13:00 do 14:00 wydajność jest mała, ludzie już powoli się reorganizują, nowi przychodzą, więc nie ma dużego poboru mocy w tych godzinach. Jeśli więc jesteśmy w strefie 2A, możemy chociażby sprawdzić, czy nie lepiej zacząć pracę od 8:00, żeby od 13:00 do 15:00 była pełna produkcja. Dzięki temu mamy mniejszą stawkę energetyczną właśnie w tych godzinach.

Tryb nocny jest większą okazją, bo strefa jest przez całą noc, od 22:00 do 6:00, ale wymaga jednak sprawdzenia, czy jesteśmy na to gotowi, czy mamy możliwości, ludzi, ile będzie nas to kosztowało poza aspektem energetycznym i czy będzie się opłacało*.

- Ostatni element na fakturze do rozważenia w ramach poprawy efektywności energetycznej to tak zwana moc bierna. W formie dopowiedzenia, jest to energia, która jest wymagana do działania niektórych maszyn i urządzeń, natomiast nie jest ona bezpośrednio zamieniana na pracę czy ciepło. Formą oszczędności w tym przypadku jest uniknięcie kar finansowych od sprzedawcy energii elektrycznej za jej nadmierne zużycie. Eliminacja kosztów może odbywać się w wyniku kompensacji poprzez zainstalowanie odpowiedniego urządzenia, w zależności od tego, czy jest to moc indukcyjna, czy pojemnościowa. Nie owijając w bawełnę, instalacja urządzenia również wiąże się z inwestycją, jednak może przynieść szybki zwrot (nawet po około roku*).

Jak zmniejszyć pobór energii elektrycznej poprzez zmianę oświetlenia na hali?

Pierwszym pomysłem, który przychodzi przedsiębiorcom do głowy w ramach polityki oszczędzania energii jest wymiana standardowego oświetlenia, na to typu LED (zapewniające sprawność konwersji energii). Warto dodać, że firmy, które dostarczają tego typu rozwiązania, pomagają przeprowadzać odpowiednie wyliczenia, dostosowując na miarę warunki niezbędne do pracy na hali.

Mniejsze moce opraw powodują mniejsze zużycie energii przy równoczesnym zapewnieniu odpowiedniego oświetlenia. To jednak dopiero początek. Szczególnie rozwojową alternatywą jest możliwość wprowadzenia:

- Czujników ruchu,

- Sterowania,

- Czy automatyzacji.

Daje nam to alternatywę dostosowania warunków oświetlenia w konfrontacji ze światłem dziennym, wyłączania, przyciemniania, czy dodatkowego doświetlania w razie potrzeby.

Na to wszystko przychodzi jeszcze jeden prozaiczny aspekt, którego niedopilnowanie powoduje straty energii, a mianowicie konserwacje i zachowanie porządku. Regularne czyszczenie opraw eliminuje konieczność zwiększania natężenia, które w tym przypadku stanowi zupełnie zbędny koszt dla przedsiębiorstwa.

Wykorzystanie ciepła do poprawy efektywności energetycznej

Energię zużywamy bezpośrednio do produkcji światła, ale z energii tworzymy także inne media: ciepło, chłód. Możemy powiedzieć, że jest to produkt uboczny, czy też energia odpadowa, którą możemy śmiało wykorzystać w innych elementach procesu. To często zapominany aspekt, który mamy przecież na wyciągnięcie ręki. W jaki sposób może on się przyczynić do optymalizacji zużycia energii?

Otóż to niejednokrotnie do ogrzania przestrzeni biurowych, bądź do realizacji procesów na hali produkcyjnej korzystamy z osobnych nośników energii, które generują dodatkowy pobór prądu. Na tę część opłat nie trzeba wydawać regularnie pieniędzy, jeżeli wcześniej wspomniane straty ciepła obrócimy w korzyści. Tutaj w grę wchodzi na przykład rekuperacja. Wykorzystując efekt uboczny, czyli ciepło z innych procesów jesteśmy w stanie przenieść go w miejsce zapotrzebowania, a odpowiednie sterowanie jego wyrzutem wcale nie musi być takie skomplikowane.

W tym miejscu w głowie pewnie pojawiają się dodatkowe pytania, a co zrobić jeśli hala jest wysoka i całe nasze odzyskane ciepło ucieka do góry?

Na to też przychodzi oczywiście rozwiązanie obejmujące urządzenia elektryczne, które zawracają w dół pokłady kumulujące się przy suficie. Do tego wszystkiego, klasycznie, potrzeby jest element analizy, uwzględniający weryfikację miejsc, w których faktycznie jest największe zapotrzebowanie na ciepło oraz badanie wilgotności na hali, która także ma swój wpływ na jego utrzymanie.

Jak zmniejszyć zużycie energii elektrycznej łatając problem sprężonego powietrza?

O tym się często nie mówi, natomiast jest to najdroższe medium energetyczne. Straty potrafią sięgać setek tysięcy, jeśli nie milionów złotych w dużych przedsiębiorstwach, właśnie z powodu wycieków*. Sprężarki działają, produkują sprężone powietrze o odpowiednich parametrach, ale co z tego, skoro ono po parunastu, paruset metrach traci swoje parametry? Wówczas sprężarka ponownie się uruchamia i tracimy niepotrzebnie energię.

Czasami zdarza się, że te instalacje są za mocne. Sporo firm analizuje wymianę jednej dużej sprężarki na dwie mniejsze i uruchamianie tylko jednej w momencie, gdy jest mniejsze zapotrzebowanie. Jest to jednak częściowe rozwiązanie.

Chcąc uzyskać najwyższe rezultaty, najpierw należy pochylić się nad analizą całej instalacji pod kątem wycieków. W tym przypadku pierwszym krokiem jest wprowadzenie regularnych audytów, których celem jest zgrubne zweryfikowanie oznak dźwiękowych ulatującego powietrza, aż po zbadanie mikrowycieków.

Jak ograniczyć zużycie energii poprzez zmiany organizacyjne w firmie?

Polityka oszczędzania energii sprowadza się nie tylko do wymiany oświetlenia, weryfikacji faktur pod kątem planowania działań, odzysku ciepła, czy sprężonego powietrza, bądź inwestowania w odnawialne źródła energii. To również cały program inicjatyw związanych z organizacją produkcji. Wśród kilku z nich należy wyróżnić:

- planowanie wymiany lub rozbudowy infrastruktury – analiza przed-zakupowa obejmująca energooszczędne urządzenia elektryczne, badanie ile wyniesie potencjalne roczne zużycie prądu, jak klasa energetyczna przekłada się na możliwości produkcyjne itd.,

- planowanie produkcji – ukierunkowane na zmienność otoczenia, ale również uwzględniające najbardziej optymalne (i możliwe) pory uruchomienia maszyn, podzielone na sekwencje w harmonogramie, aby uniknąć peaków w poborze prądu,

- zarządzanie parkiem maszynowym oparte o zasady TPM,

- skracanie czasu przezbrojenia maszyn z wykorzystaniem metodyki SMED,

- prowadzenie szkoleń dla pracowników odnośnie programów oszczędzania energii prowadzonych w przedsiębiorstwie, będących elementem budowania ich świadomości i zaangażowania w obniżenie zużycia energii.

Jak mierzyć zużycie prądu?

Monitorowanie zużycia energii może sprowadzać się do trzech poziomów:

- pomiaru z licznika

- zastosowania miernika wykorzystania energii na maszynie

- cyfryzacji zarządzania zużyciem energii, zarządzania mediami

Wymienione alternatywy układają się w hierarchię uwzględniającą kryteria poziomu skomplikowania, zaangażowania czasowego, budżetu na poczet badań, a także perspektywy strategicznej.

Pomiar z licznika jest rozwiązaniem bezinwestycyjnym, który wymaga poświęcenia czasu na sczytanie danych odnośnie zużycia ilości energii elektrycznej i skonfrontowania ich z planem produkcyjnym.

Zamontowanie miernika do badania zużywanej energii przez urządzenie ma charakter akcyjny. Do analizy wystarczy zebranie konkretnego wycinka czasowego, a następnie skonfrontowanie wyniku z danymi produkcyjnymi. W tym przypadku możemy liczyć nie tylko na dane ilościowe, ale również jakościowe dotyczące zużycia energii. Musimy również liczyć się z zabezpieczeniem budżetu na poczet wynajęcia urządzenia pomiarowego, bądź skorzystania z usług specjalistycznej firmy.

Najwyższym poziomem jest oczywiście cyfryzacja i kompleksowy system zarządzania energią. Stąd też tej płaszczyźnie poświęcimy osobą uwagę w kolejnym artykule, analizując funkcjonalności aplikacji, a w tym m.in.: badanie energochłonności maszyn, limit zużycia prądu, planowane i rzeczywiste zużycie energii, awaryjność maszyn, jakość sieci, efektywność wykorzystania energii, analiza rozruchu maszyn, płaszczyzny do oszczędności energii.

Jeżeli chcesz już teraz zobaczyć jak wygląda proponowane rozwiązanie na przykładzie Inteligentnej Platformy Optymalizacji Energii, przejdź do nagrania webinaru:

Na zakończenie kilka słów o jeszcze innej odnodze optymalizacji.

Jeżeli jako pracodawca chcesz minimalizować koszty energii elektrycznej, jednocześnie rozwijając swoje przedsiębiorstwo, powinieneś zaangażować do tego swoich podopiecznych. Nie każdy zespołowy projekt musi bezpośrednio nawiązywać do trybu oszczędzania energii, jednak swoim zasięgiem może mieć pośredni wypływ. Oddźwięk ma przecież również reorganizacja przestrzeni magazynowej, redukcja zapasów, planowanie tras logistyki wewnętrznej, czy zmiana układu gniazd produkcyjnych. Wszystko ma znaczenie w tej układance.

– * fragmenty cytowane z 37. Live Action Plan „Jak zaoszczędzić energię elektryczną w firmie produkcyjnej?”