Od czego zacząć wdrażanie Lean?

Rozważając od czego zacząć wdrożenie koncepcji Lean Management, nie będziemy rozpracowywać konkretnych metod, bądź narzędzi. Ta kwestia wymaga dokładnego zbadania otoczenia przedsiębiorstwa oraz jego procesów. Jest to też w rzeczywistości późniejszy etap działań. Przed przystąpieniem do niego należy podjąć szereg wprowadzających inicjatyw, które wspólnie omówimy w tym artykule. Stąd też samo pojęcie „wdrożenia” zawarte w tytule ma wymiar symboliczny i nawiązuje do powszechnie stosowanego określenia. W rzeczywistości jednak nie da się po prostu „wdrożyć Lean”, całe przedsięwzięcie ma znacznie szersze zaplecze i jest procesem, który nie ma końca.

Znajdziesz tutaj wskazówki na temat:

- Interpretacji pobudki – Po co chcesz to robić?

- Jak zacząć wprowadzanie Lean, aby było trwałe i skuteczne?

- Jak przygotować personel do wdrożenia?

- Wykorzystania potencjału specjalistów Lean oraz w firm zewnętrznych

- Wyboru obszaru pilotażowego

- Ile trwa wdrożenie Lean?

- Punktów szczególnej uwagi dla kadry kierowniczej

Dlaczego chcesz wdrożyć Lean Manufacturing?

Zanim rozpoczniesz jakiekolwiek działanie, zastanów się co Cię do niego nakłoniło. Pobudek może być wiele:

- Wymagania klienta – niejednokrotnie w sytuacji gdy kluczowy kontrahent ma bardziej rozbudowany system i kulturę organizacji, oczekuje podobnych uwarunkowań u swoich dostawców. W tym przypadku należy jednak pamiętać, że nie warto wpadać w pętlę malowania trawy na zielono pod audyty. Albo inicjatywa powinna rozpocząć się z głową i długofalowo przekształcać się w wartość dla przedsiębiorstwa, jak i dalej dla klienta; albo powinna zostać zarzucona, ponieważ robienie czegoś pod publikę, nie przyniesie żadnych efektów.

- Powszechna opinia, że Lean pomaga obniżać koszty – to jeden z aspektów wynikowych możliwy do osiągnięcia, w parze idzie poprawa wydajności, jakości, ergonomii pracy, redukcja czasów, usprawnienie przepływu oraz fundamentalna praca nad kulturą. Żaden z tych elementów nie przyjdzie jednak od tak, osiągnięcie rezultatów okupione jest czasem, energią, zaangażowaniem oraz odpowiedzialnością w poszczególnych przedsięwzięciach. Co więcej potrzebna jest również ciągła dyscyplina, aby utrzymać wprowadzone zmiany. Nie spodziewaj się, że wdrażając jedno narzędzie spowodujesz rewolucję w firmie.

- Działanie trendu, mody – inne firmy to stosują i jest to inspirujące

- Osobiste wrażenie słuszności, na podstawie oceny innych przedsiębiorstw.

Choć powyższe dwa punkty brzmią niemalże tak samo, są celowo rozpisane osobno. W pierwszym dopatrz się mocy słowa „moda”, natomiast w drugim poczucia, że warto przekuć inspirację na pracę u podstaw. Benchmarking jest powszechnie stosowanym zabiegiem, ważne jest jednak w jaki sposób jego wydźwięk przeniesie się na organizację. Znowu w tym przypadku to nie może być wykonywanie sztuki dla sztuki poprzez uleganie trendom, tylko rzetelnie opracowana strategia, która pozwoli na usprawnienie i doskonalenie procesów w przedsiębiorstwie.

- Poszukiwanie długoterminowego sposobu na stabilny rozwój firmy

Jeżeli w taki sposób odpowiedziałeś sobie na pytanie „po co to robić?” to znaczy, że wybrałeś dobry kierunek!

Niezależnie od tego, czy udało Ci się znaleźć zbliżającą do celu odpowiedź, pamiętaj, że jeśli chcesz podjąć się tej inicjatywy możliwie minimalnymi nakładami sił i czasu, a także nie odczuwasz przekonania co do sensu takiego przedsięwzięcia, lepiej po prostu się za nie nie zabieraj. Możesz zatrudnić specjalistę ds. optymalizacji procesów, inżyniera ciągłego doskonalenia itd. – to z pewnością wesprze Twoją organizację, ale to nie będzie Lean.

Jeżeli jednak zamysł wpisuje się w misję i wizję Twojego przedsiębiorstwa, czas przejść do kolejnych punktów.

Jak zacząć wprowadzanie Lean, aby było trwałe i skuteczne?

Przygotowanie się do tego przedsięwzięcia ma strategiczne znaczenie dla osiągnięcia jakichkolwiek rezultatów. Na przedsiębiorstwa czyha zagrożenie słomianego zapału, spoczywania na laurach oraz niedostosowania zasobów do projektów optymalizacyjnych. Natomiast postanowienie o wprowadzeniu wybranej metody, czy narzędzia bez prawidłowej inicjacji to zwykły falstart. Na czym w takim razie należy skupić uwagę w początkowej fazie?

- Zbudowanie świadomości personelu

Mówiąc kompletnie bez ogródek, jeżeli jako właściciel, lub kierownik wejdziesz do wybranego obszaru w ciężkich butach ogłaszając wdrożenie, bez wytłumaczenia co jest celem działania, jakie przyniesie ono korzyści oraz jakiego zaangażowania będzie ono wymagało, poniesiesz porażkę. Prawidłowa komunikacja jest tu fundamentem. Stąd tak ważne jest określenie wszystkim pracownikom jaki jest zarys planu przedsięwzięcia, nastawienia ich na pozyskanie wiedzy z tego zakresu, przedstawienia swojej otwartości na ich sugestie oraz pomysły, jak i nakłonienia do zaangażowania w konfrontacji do korzyści jakie mogą przynieść podjęte działania. Gama atutów będzie zależała od zakresu podjętych prac, jednak niezaprzeczalnie może się to wiązać z poprawą ergonomii, eliminacji błędów, strat czasu, zbędnych ruchów oraz transportu, zapobiegania niedogodności, jak i bardziej efektywnego zagospodarowania przestrzeni. W prowadzonej komunikacji pamiętaj również o dobraniu odpowiedniego słownictwa, nie używając nadmiernej ilości specjalistycznych haseł. Wykorzystuj także praktyczne przykłady jako poparcie swoich argumentów.

- Zabezpieczenie zasobów

Samo zbudowanie świadomości pracowników nie wystarczy. Ważnym zadaniem po stronie kierownictwa jest zabezpieczenie czasu dla osób, które będę uczestniczyć w projektach optymalizacyjnych. Odnosi się to zarówno koordynatorów działań, którzy będą stanowić regularne wsparcie, jak i pracowników, którzy będą współuczestniczyć w sposób doraźny, a następnie pracować zgodnie z nowymi standardami.

- Orientacja na klienta

Wiele firm o tym zapomina. Potrzeba ciągłego doskonalenia powinna iść równo z potrzebą dostarczania wartości dla kontrahenta. Skorzystajmy tutaj z metafory, jeżeli wiesz, że kluczowym obszarem dla Twojej rodziny w domu jest kuchnia, zabierz się za kuchnię, a nie za szafę z ubraniami. Tak samo na płaszczyźnie procesów produkcyjnych, czy usługowych, wyznaczaj priorytety, mając na uwadze głos klienta.

Pamiętaj przy tym nieustannie, że posiadasz również klientów wewnętrznych, czyli pracowników.

- Diagnoza potrzeb przedsiębiorstwa

W głównej mierze prawidłowo wykonana diagnoza przedsiębiorstwa decyduje o tym czy projekty optymalizacyjne będą przynosić trwałe i skuteczne rezultaty, które przełożą się również na kulturę organizacyjną. Dlaczego? Ponieważ to ona pomaga:

- Określić obecny stan rzeczy,

- Zidentyfikować „rys historyczny” – genezę funkcjonowania firmy,

- Wyciągnąć wnioski na temat priorytetowych działań i newralgicznych obszarów,

- Określić plan w perspektywie długofalowej, w kontekście obecnej sytuacji,

- Dokonać przewidywań dalszego rozwoju przedsiębiorstwa.

Prowadząc badanie należy poszukiwać odpowiedzi na wiele pytań, m.in.:

- Jak kształtuje się przepływ procesów oraz informacji?

- Jaka jest struktura rodzin produktów?

- Jak kształtuje się struktura organizacyjna, a w tym liczba personelu i jego zaangażowanie w poszczególne obszary?

- Czy firma posiada dane oraz liczbowe mierniki odnoszące się poszczególnych obszarów? (w tym wydajność, wielkość produkcji, Lead Time, OTD, OTIF, OEE, poziom brakowości, reklamacje, awaryjność maszyn itd. – każda z odpowiedzi jest wskazówką do oceny kondycji procesów).

- Jak kształtuje się park maszynowy oraz jak wygląda jego zagospodarowanie w przestrzeni (layout)?

- Gdzie w procesach występują marnotrawstwa oraz problemy?

- Czy plan sprzedaży jest powiązany z planem produkcji?

- Jak kształtuje się strategia przedsiębiorstwa?

Oczywiście to tylko kilka przykładowych pytań, gdzie w rzeczywistej diagnozie powinna znaleźć się sprecyzowana lista podpunktów, które dotykają wszystkich działów przedsiębiorstwa. Zbierając dane powinniście opierać się o fakty, nie o przypuszczenia, a co jeszcze ważniejsze ocena powinna być dokonywana poprzez pracę nad procesem, a nie dywagacje przy biurku.

Jeżeli chcesz wykonać wstępnej oceny kondycji firmy, zachęcam Cię do uzupełnienia samodiagnozy. Nie zajmie Ci to dużo czasu, a w efekcie otrzymasz cenny punkt do refleksji.

- Określenie celów i sposobów monitorowania ich realizacji

Po przeprowadzeniu badania wyklarują się przed Wami kluczowe kierunki działania. Zarówno dla priorytetów, jak i późniejszych projektów potrzebny Wam będzie rzetelny punkt odniesienia. Stąd tak bardzo istotne są sprecyzowane cele oraz wskaźniki wspierające pomiar postępów realizacji prac. Opierając się o mierzalne dane, Ty, jak i Twoi pracownicy będzie mogli stwierdzić czy wprowadzane rozwiązanie faktycznie przynosi efekty, jaka jest efektywność prac, jak kształtuje się trend, a także czy obrany kierunek jest faktycznie słuszny w odniesieniu do wcześniejszego stanu.

Elementem łączącym diagnozę oraz opracowywanie planów działania będzie również kontekst miejsca, w którym obecnie znajduje się organizacja. Z pewnością niejednokrotnie w poszczególnych historiach przedsiębiorstw zdarzały się wcześniej podobne inicjatywy i pierwsze zaczątki Lean. W bardzo przejrzysty sposób określenie startu przybliża webinar „Jak przekonać zarząd do Lean”. Oczywiście zachęcam Cię do przesłuchania całego nagrania, jednak punkt o którym mówię zaczyna się w 75 minucie. To może być dla Ciebie dobrą inspiracją!

Jak przygotować personel do wdrożenia?

Bez względu na to, czy pracownicy będą pamiętali określenie „Lean Management”, czy będą po prostu świadomi na czym opiera się ta idea, warto wykonać kolejny krok jakim jest poszerzenie zasobów ich wiedzy oraz doświadczenia. Jest to szczególnie ważny element, jeżeli macie zamiar samodzielnie realizować ścieżkę usprawnień procesów i budowania kultury.

Dlaczego napisałam o ewentualnym niepamiętaniu nazewnictwa? Pracownikom przychodzi zmierzyć się z czymś nowym i to naturalne, że obcojęzyczne słowa i akronimy nie muszą im od razu zapadać w pamięć. Takie podejście w głównej mierze będzie odnosić się pracowników produkcyjnych, którzy wcale nie muszą operować nazwami, a liczy się dla nich znajomość kontekstu.

Stąd ważne, abyś dostosował poziom wnikliwości oraz zaawansowania wiedzy dla poszczególnych zespołów i jednostek w strukturze organizacyjnej. Osobno dla:

- pracowników, którzy obejmą koordynację projektów Leanowych,

- pracowników, którzy współuczestniczą w projektach,

- kadry kierowniczej.

Jeśli chodzi o źródła pozyskiwania wiedzy, możesz zdecydować się na:

- szkolenia otwarte oraz zamknięte,

- kursy i szkolenia online,

- jeżeli jest taka możliwość – element benchmarkingu w postaci odwiedzenia przedsiębiorstw, które wykorzystują metody oraz narzędzia Lean Manufacturing,

- dystrybucję książek tematycznych wśród personelu.

O tym jak przygotować się do tego etapu podpowiedzą Ci konkretne artykuły oraz webinar:

Wykorzystanie potencjału specjalistów Lean oraz w firm zewnętrznych

Z perspektywy upływu czasu, zatrudnienie specjalistów ds. Lean, a także firm zewnętrznych przyniesie przedsiębiorstwu szybsze rezultaty. Wiąże się to z wprowadzeniem osób posiadających kompetencje, zamiast konieczności wykształcenia obecnego personelu. W tym miejscu powinien włączyć Ci się w głowie alarm. Oczywiście niezmiennie, mimo zatrudnienia specjalistów, dotychczasowi pracownicy powinni być wdrażani w koncepcję Lean Management.

Zaproszenie na stałe koordynatorów ds. optymalizacji wiąże się z:

- Możliwością prowadzenia wewnętrznych szkoleń dla pracowników,

- Naprowadzeniem przedsiębiorstwa na odpowiedni kierunek działania,

- Koordynacją projektów wdrożeniowych w oparciu o wiedzę i doświadczenie zdobytą w drodze wcześniejszej edukacji oraz pracy w innych przedsiębiorstwach,

- Wykorzystaniem sprawdzonych praktyk postępowania (konkretne narzędzia, metody przekazu, standardy, materiały pomocnicze),

- Budowaniem zaangażowania oraz świadomości dotychczasowych pracowników (rozwój kultury organizacji),

- Utrzymaniem rezultatów wprowadzonych metod oraz narzędzi,

- Otwartością na ciągłe doskonalenie.

W przypadku chęci zatrudnienia specjalistów, jak wiadomo czeka Cię proces standardowej rekrutacji. Natomiast jeżeli chcesz podjąć współpracę z zewnętrzną firmą doradczą pamiętaj o kilku kwestiach:

- Dokonaj research’u oraz porównania różnych jednostek,

- Zwróć uwagę na to czy firma proponuje szablonowy zakres współpracy, czy jest on „uszyty” na miarę Waszych potrzeb,

- Doprecyzuj budżet,

- Oczekuj dokonania audytu wstępnego (diagnozy),

- Określ częstotliwość prac i poziom zaangażowania – który będzie połączeniem posiadanego budżetu na ten wydatek z utrzymaniem ciągłości wizyt,

- Zapytaj o czynniki sukcesu.

Z pewnością w tej podjęciu tej decyzji pomocny będzie dla Ciebie również poradnik Jak wybrać odpowiednią firmę doradczą Lean?

Jeżeli wybierzesz już zewnętrzne wsparcie, musisz się liczyć z jeszcze jedną bardzo ważną kwestią. Taka firma postara się Ci doradzić, pomóc, ukierunkować, ale faktyczne działania należą do Was – i absolutnie nikt inny tego nie zrobi. Co więcej, pracownicy muszą czuć Twoją spójność w tym temacie, jeżeli puścisz ich na pastwę losu, szybko spotkasz się z bojkotem lub rozmyciem rezultatów.

podniesienie swojej osobistej produktywności

delegowanie zadań dla pozostałych członków zespołu

rozpoznawanie 5 kluczowych dysfunkcji w pracy zespołowej

Wybór obszaru pilotażowego

Nie mogłoby zabraknąć tutaj również kilku słów na temat obszaru pilotażowego. Łączy on ze sobą kwestie świadomości pracowników, skuteczności rezultatów, diagnozy, a także współpracy z innymi podmiotami. W przypadku każdej metody oraz narzędzia, przed rozpoczęciem wdrożenia będzie stało przed Wami zadanie wybrania pierwszego miejsca. Dlaczego ma to, aż takie znaczenie?

- Rozpoczynanie działań na wielu frontach niesie za sobą ryzyko rozmycia się odpowiedzialności, a także niedotrzymania terminów i dyscypliny.

- Praca w obszarze pilotażowym determinuje utworzenie zespołu projektowego, co zwiększa zaangażowanie i zadaniowe podejście pracowników.

- Przetestowanie wdrożenia w jednym obszarze daje prognozę skuteczności dla kolejnych.

- Pilotaż w jednym z działów staje się inspiracją dla innych, szczególnie z punktu widzenia osiągniętych korzyści.

Ile trwa wdrożenie Lean?

To pewnie nie będzie dla Ciebie zaskoczeniem, jednak nie można udzielić konkretnej ilościowej odpowiedzi na to pytanie. Dopiero co rozważaliśmy podejmowanie działań w obszarach pilotażowych, gdzie później podobne plany powinny być zrealizowane w kolejnych miejscach. To wszystko wymaga czasu. Dalej idąc, wprowadzanie i kultywowanie Lean Manufacturing nie ma też swojego końca, ponieważ każdy projekt odnoszący się metody oraz narzędzia, a także elementy budowania kultury organizacji powinny być nieustannie rozwijane. Przedsięwzięcia transformacji Lean w przedsiębiorstwach trwają 2,3 a nawet 5 lat, gdzie po osiągnięciu wyznaczonych celów, opracowuje się dalsze plany ewaluacji i doskonalenia. Ramy czasowe wynikają też bezpośrednio z wielkości przedsiębiorstwa, poziomu skomplikowania technologii oraz automatyzacji i wykorzystanych narzędzi (takich jak aplikacja ZaPro), a także oczekiwanych rezultatów.

Chcąc jednak choć częściowo uchwycić horyzont prac można by było rozpisać pewne etapy:

- do 3 miesięcy – proste projekty w małych komórkach, obszar pilotażowy, „nisko wiszące owoce”,

- od 3 do 12 miesięcy – układanie struktury działań, rozwój współpracy oraz wizji kadry kierowniczej, realizacja bardziej złożonych projektów,

- 12 miesięcy w górę (+) – widoczne ciągłe doskonalenie w strukturach przedsiębiorstw.

Punkty szczególnej uwagi dla kadry kierowniczej

Na zakończenie pozostawiam Ci kilka punktów do refleksji. Z pewnością wiesz o tym, że udział kierownictwa jest nieodłącznym elementem sukcesu transformacji przedsiębiorstwa. Jeżeli chcesz wesprzeć swoich pracowników:

- Bądź uczestnikiem projektów, pokaż swoje zaangażowanie,

- Poszukuj perspektyw doskonalenia,

- Miej poczucie obfitości, dziel się z pracownikami zadaniami oraz sukcesami,

- Angażuj wszystkich w rozwiązywanie problemów,

- Motywuj swój zespół,

- Bądź cierpliwy, patrz na tok prac w perspektywie długofalowych rezultatów,

- Mierz działania, sprawdzaj doraźną kondycję i określaj kierunek prac.

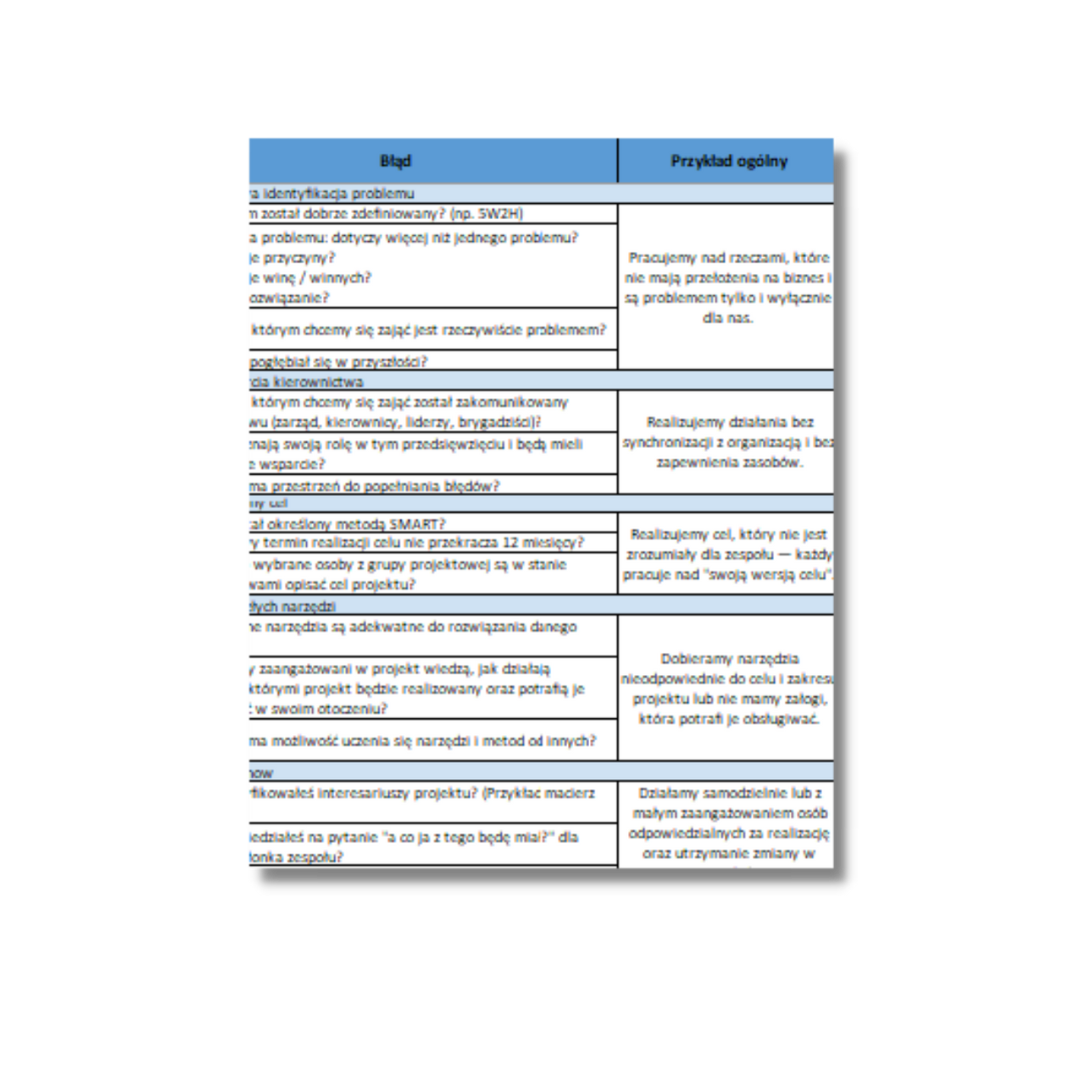

Popełniasz TE błędy w projektach doskonalących?

Wypełnij formularz, pobierz checklistę (pamiętaj o potwierdzeniu adresu mailowego!) i sprawdź, czy popełniasz jeden z najczęściej popełnianych błędów w projektach doskonalących.