Logistyka Lean

Jak zorganizować procesy logistyczne według zasad Lean?

Chcąc napisać o Logistyce Lean, należy wspomnieć o elementach firmy w całym strumieniu. Tematy związane z logistyką zaczynają się już od etapu prognozowania (jeśli jest to potrzebne), a kończą na dostarczeniu gotowego produktu w ręce klienta. Jest to bardzo rozległy zakres, który trudno szybko przeanalizować. Uwzględnia wiele wzajemnych powiązań, które należy mądrze zintegrować, aby cały system przepływu informacji i materiałów współgrał ze sobą i przynosił jak największą wartość.

Szkolenie Online

Logistyka Lean

projektowanie strategicznego podejścia do logistyki w firmie

tworzenie prawidłowego przepływu (flow)

zaprojektowanie i wdrożenie Systemu Kanban

balansowanie linii produkcyjnych

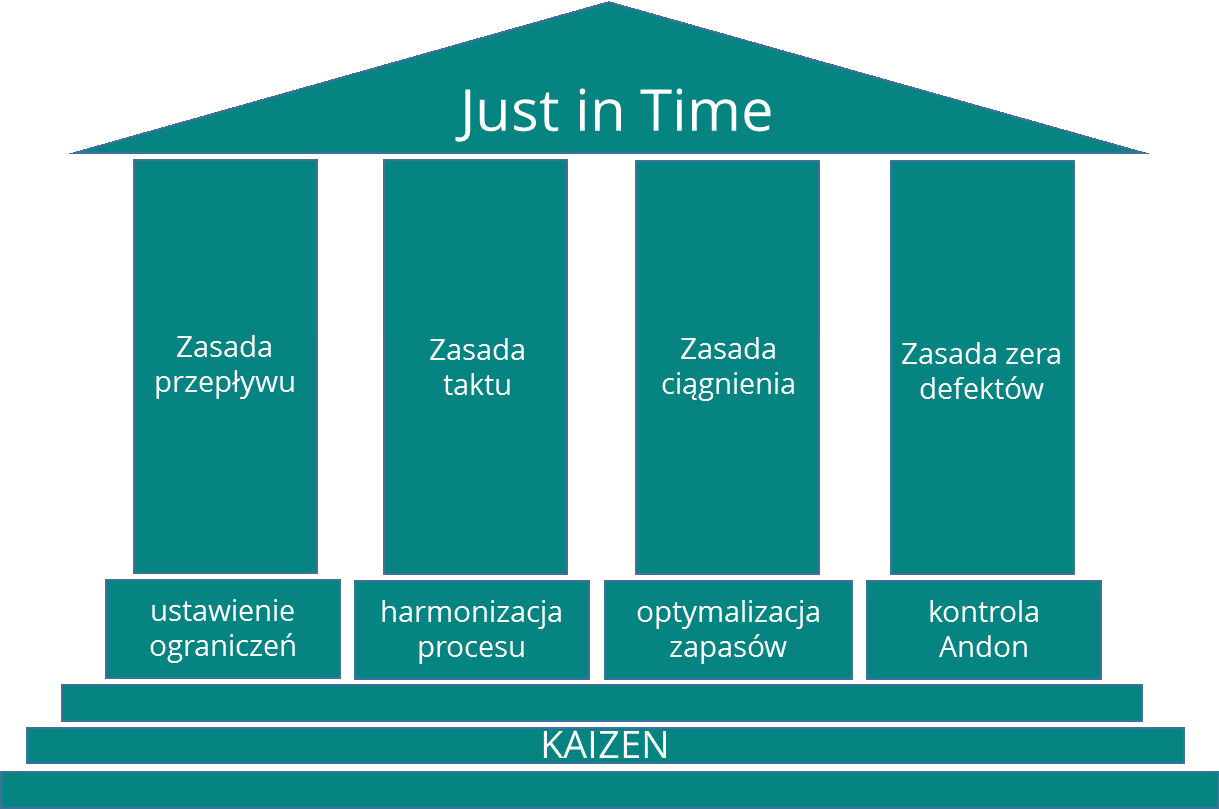

Lean Management przedstawia zagadnienia Logistyki w postaci filaru Just in Time. „Dokładnie na czas” to stan idealny, którego osiągnięcie jest bardzo trudne, a nawet w niektórych przypadkach nieosiągalne. Warto jednak zaprojektować wizję końcową, do której firma będzie dążyć. To podobna sytuacja jak w przypadku eliminacji wszystkich marnotrawstw występujących z całej firmie. Jest to ciągła droga, ale jeśli się wybierzemy w tą podróż, osiągniemy bardzo dużo oszczędności.

Just in Time skupia się w dużej mierze na eliminacji zapasów, redukcji Lead Time’u, poprawę OTD (On Time Delivery) oraz uproszczeniu przepływu informacji. Kluczową korzyścią jest jednak eliminacja strat w postaci muri i mura, czyli przeciążenia i nierówności w procesach, co jest często pomijane w projektach transformacyjnych.

Aby dążyć do zaplanowanej wizji końca, należy bezwzględnie przestrzegać kilku zasad. Ich spełnienie ma kluczowe znaczenie w dążeniu właściwą drogą.

- Zasada przepływu – przedstawiająca sposób prowadzenia procesów oraz połączenia między procesami.

- Zasada Taktu – dostosowująca tempo pracy procesów do realnego zapotrzebowania.

- Zasada ciągnienia – uruchomienie procesów tylko i wyłącznie wtedy, kiedy są one potrzebne; zintegrowanie ze sobą wszystkich procesów za pomocą systemu kanban.

- Zasada zero defektów – przestrzeganie 100% jakości, dzięki czemu firma jest w stanie zmniejszać wszelakie zapasy w strumieniach, bez przestojów i innych realizacji popytu.

Na szczęście Lean Management to nie tylko zasady przedstawiające jak organizować procesy w szczupły sposób. Koncepcja ta oferuje również metody i narzędzia, które pozwalają osiągnąć oczekiwane rezultaty. Każde z nich pozwala działać w pewnych etapach przepływu oraz eliminować marnotrawstwo tam, gdzie ono występuje. Jest to swego rodzaju recepta, którą powinnyśmy stosować we wszystkich procesach, występujących w całej firmie, nie pomijając procesów logistycznych. Metody i narzędzia lean powinny być wkomponowane w system, aby kreowały reguły gry obwiązujące w szczupłym przedsiębiorstwie.

Poniżej omówione zostały procesy logistyczne oraz ich sposób funkcjonowania wedle zasad Lean:

Sprzedaż

Na tym etapie zaczyna się pierwszy krok wyrównywania popytu. Jest to wielopoziomowy proces, który występuje w każdym z procesów logistycznych. Aby osiągnąć zbalansowany przepływ, należy od samego początku go wygładzać. Na etapie sprzedaży można to robić na bazie prognoz sprzedażowych. Najlepszym jednak rozwiązaniem jest działanie na planach długoterminowych, które wysyłają klienci. Jest to możliwe tylko wtedy, kiedy klienci mają główny plan sprzedaży i określają zapotrzebowanie na surowce. W tym miejscu należy podkreślić jak ważna jest współpraca między klientem a firmą, aby wspólnymi siłami optymalizować całościowy strumień wartości, poprzez dobrą komunikację i jasne informacje. Przekłada się to bezpośrednio na plan produkcyjny. Niemniej jednak nie można opierać się tylko na kliencie. Również wewnętrznie należy analizować średnie zapotrzebowanie oraz określać takty na różne okresy popytu rynkowego. To właśnie bazując na czasie taktu, powinno się organizować procesy w całym strumieniu wartości.

Zakupy i magazyn

Strategia zakupowa jest uzależniona od modelu produkcyjnego, który prowadzi firma. Można produkować na stan, utrzymując na magazynie zapas surowców, co umożliwia szybszą realizację zamówienia. Prowadzi to jednak do zamrażania kapitału, co jest przeciwieństwem filozofii lean. Stanem idealnym jest produkcja pod zamówienie. Daje ona możliwość integracji zakupów z planem produkcyjnym. Determinuje to jednak znacznie dłuższy czas realizacji. Jest to decyzja strategiczna, ale również oparta na danych. Poprzez analizę zapotrzebowania na poszczególne surowce, można określić na podstawie zasady Pareto kluczowość każdego z nich. Przy najbardziej rotujących zasobach, można pozwolić firmie na optymalne stany, co pozwoli zminimalizować Lead Time produkcyjny. Aby jednak nie stracić celu z oczu, powinno się kierować wskaźnikiem dotyczącym rotacji zapasów. Przy czym również należy zachować zdrowy rozsądek, aby nie doprowadzić do zatrzymania produkcji, właśnie przez to, że nie ma dostępnych potrzebnych surowców. System uzupełniania zapasów może opierać się na systemie kanban, który automatycznie informuje o zapotrzebowaniu i konieczności uzupełnienie stanów w odpowiednim czasie.

Odpowiedni system do zarządzania magazynem może znacząco usprawnić jego działanie. Sprawdź aplikację Magazyn, która pozwala nie tylko na kontrolę nad stanami magazynowymi, ale również przepływem detali czy pozwala na prowadzenie inwentaryzacji.

Planowanie

Pierwszym elementem planowania procesów jest określanie mocy przerobowych i możliwości produkcyjnych. Jest to kluczowe w kwestii ustalenia, zarówno tego, ile zasobów jest potrzebnych do realizacji popytu, jak również do określania planowanej daty realizacji przy produkcji pod zamówienie. Podczas tej analizy niezbędne są czasy standardowe, które w większości wykorzystywane są tylko do kontroli pracowników i są nazywane niechlubnie „normami”.

Jeśli wyznaczone są moce przerobowe, można określić planowaną datę realizacji przy produkcji pod zamówienie, biorąc pod uwagę średni Lead Time produkcyjny oraz Lead Time zakupowy.

Drugim elementem jest dążenie do tego, aby wygładzać obciążenie procesów. Poprzez odpowiedni algorytm, który definiuje zbalansowaną kolejkę, można zachować równe obciążenie procesów – tak zwana Heijunka. Aby zachować kolejność produkcyjną w zbalansowanej formie, należy odpowiednio zorganizować przepływ przez cały strumień. Poprzez pracę nad czasem przezbrojenia, umożliwia się produkcję coraz mniejszymi partiami, co przekłada się na częstotliwość produkcji, a tym samym szybszą reakcję na potrzeby klienta. I to przykład, jak jedno z narzędzi Lean wpływa na możliwości w stosowaniu zasad, które mają doprowadzić do szczupłego systemu zarządzania.

Czujesz, że jest to obszar do dopracowania w Twojej firmie? Sprawdź ofertę warsztatów z zarządzania projektów – to praktyczne warsztaty, które mogą odbywać się stacjonarnie lub online – w zależności od preferencji pracowników. Szkolenie to pozwala na zrozumienie niuansów zarządzania procesami – od wyznaczania jego właściciela, przez rozwiązywanie problemów, aż do monitorowania odpowiednimi wskaźnikami.

Przepływ – organizacja procesów

Organizacja realizacji procesów w formie przepływu, prowadzi do tego, aby planować tylko jeden punkt w całym strumieniu, który narzuca kolejność prac w innych. Jest to bardzo trudny obszar zmian, gdyż firmy przyzwyczajone są do planowania każdego punktu, układania dla nich kolejek, a później ich reorganizacja przez problemy, które wystąpiły w trakcie ich przetwarzania. Osoby, które rozumieją zasadę przepływu, widzą tę czynność jako czyste marnotrawstwo, nadproces, który wprowadza więcej chaosu, niż korzyści. Niby daje to możliwość reakcji na problemy w przepływie, jednak czy to powinien być cel? Czy nie powinno się prowadzić do tego, aby wychwytywać te problemy i eliminować ich przyczyny źródłowe, aby nasz przepływ był niezakłócony? Przeorganizowanie planu nie jest rozwiązaniem, jest tylko plastrem, który chce zakleić dziurę w tamie. Stosowanie kolejek FIFO oraz systemu kanban daje możliwość programowania procesów, uzależniając je od innych. Nie bez powodu system kanban jest nazywany systemem nerwowym szczupłej firmy.

Wysyłka

Proces wysyłki angażuje organizację logistyki zewnętrznej. Oczywiście w dużej mierze zależy od tego, czy firma ma swoją flotę samochodową, a dzięki temu realny wpływ na organizowanie procesu dostaw. Aby zminimalizować długość transportu zewnętrznego, należy zastosować pętlę mleczarza, która daje możliwość częstszego i bardziej regularnego dostarczania gotowych wyrobów do klienta. To właśnie ten proces wpływa na wcześniejsze procesy logistyczne, od przepływu, przez planowanie, aż po same zakupy. Organizacja wysyłek w pętli mleczarza daje możliwość zejścia z zapasów w magazynach surowców, dzięki regularniejszemu i stabilniejszemu ich zużyciu.

6 rad jak usprawnić transport wewnętrzny i magazynowy w firmie

Odbierz poradnik w formacie pdf oraz kolejne przewodniki z cyklu „Poradniki Lean”.

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta