WIZUALIZACJA DANYCH JAKOŚCIOWYCH

W POSZCZEGÓLNYCH OBSZARACH PRZEDSIĘBIORSTWA

Dziś ostatni artykuł dotyczący wizualizacji danych w poszczególnych obszarach przedsiębiorstwa. Tym razem poświęćmy chwilę na temat związany z danymi jakościowymi. Jak zwykle przyjrzymy się wizualizacji danych w Excelu oraz wskaźnikom jakościowym ułatwiającym analizę zebranych informacji.

Trzy tygodnie temu czytałeś mój artykuł o wizualizacji danych wydajnościowych (zobacz). Wspominałem w nim, że niezależnie od pełnionej funkcji w firmie Twoim zadaniem jest dostarczanie klientowi wartości. Jeżeli śledzisz inne publikacje na naszej stronie, rozumiesz, że wartość to zaspokojenie potrzeb klienta. W środowisku produkcyjnym, dostarczasz wartość klientowi wtedy, gdy otrzymuje od Ciebie wymaganą ilość produktów, w odpowiednim czasie, z zapewnieniem właściwej jakości.

Przypomnij sobie elementy domu Toyoty. Jego dwa filary: Just in Time i Jidoka odzwierciedlają istotę dostarczania wartości w trzech wyżej wymienionych kryteriach. W poprzednich dwóch artykułach omówiłem dane z filaru JiT odpowiadające za kontrolę, wielkość i terminowość produkcji. W tym artykule chciałbym przedstawić Ci dane związane z wbudowaną jakością i sposoby jej wizualizacji. Konstrukcję Domu Toyoty możesz zobaczyć w jednym z naszych wpisów.

Pamiętaj, że za jakość w firmie odpowiada każdy pracownik, niezależnie od zajmowanego stanowiska.

Poziom braków

Braki to jedno z siedmiu marnotrawstw. Nie ma co się oszukiwać – droga do eliminacji braków z produkcji jest długa i wyboista. Naturalną koleją rzeczy jest zmienność procesów produkcyjnych w twojej firmie. Rosnące wymagania klienta, nowe technologie, szerszy asortyment, aktualizacje standardów pracy, rozwój parku maszynowego. Chcąc rozwijać przedsiębiorstwo musisz brać pod uwagę wszystkie powyższe czynniki. Do tej mikstury należy dodać jeszcze problemy z produkcyjnego podwórka. Awarie maszyn, wadliwe materiały, błędy komunikacyjne, nieoptymalne składowanie. Podejmując walkę z wadliwą produkcją, musisz mierzyć się z całą powyższą listą. Oczywiste jest to, że nie rozwiążesz wszystkich przyczyn na raz – musisz wybrać te, które w danym momencie są kluczowe. A żeby wskazać priorytetowe problemy jakościowe musisz zmierzyć skalę ich występowania.

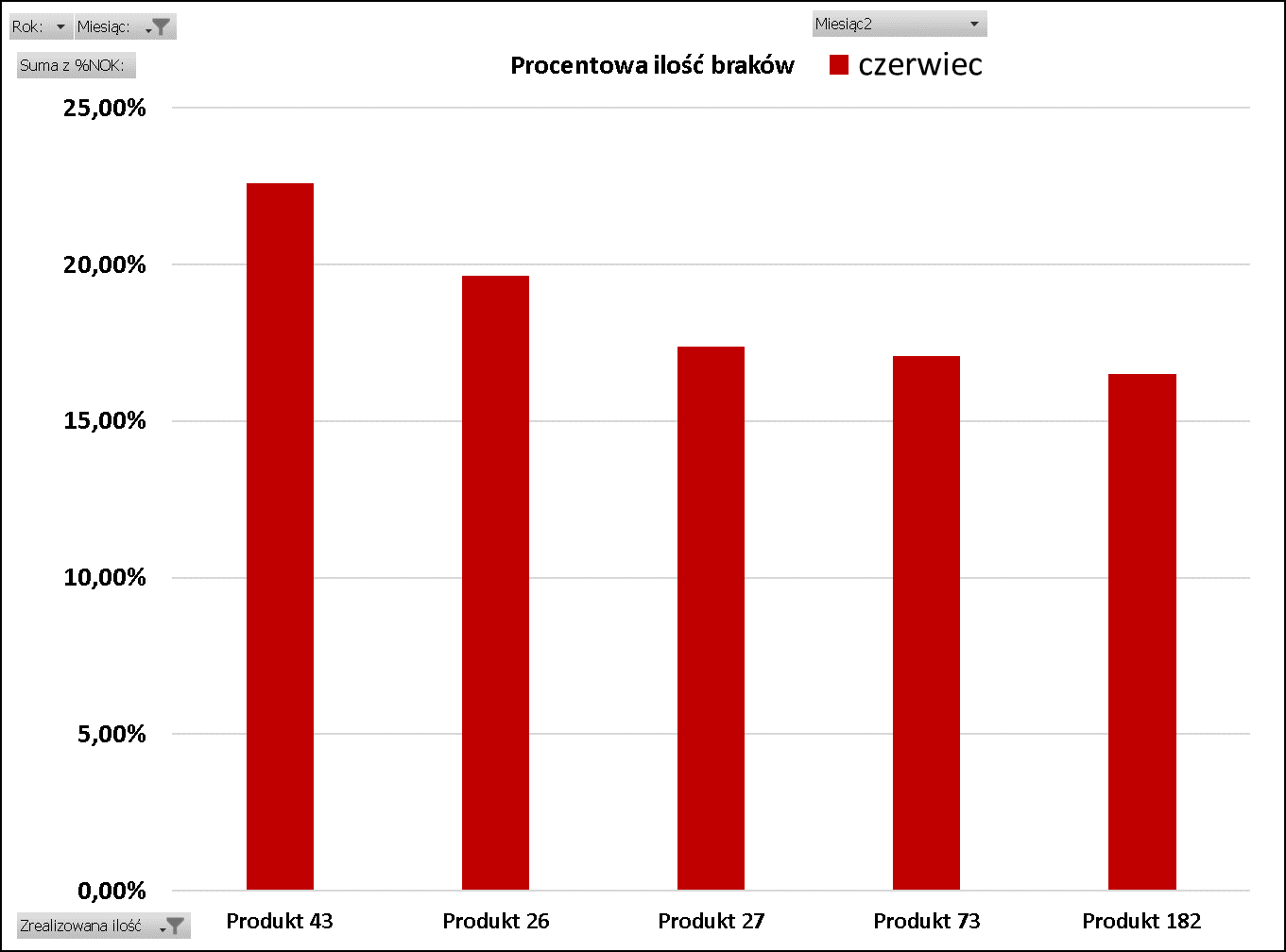

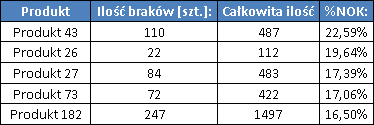

Z powyższym wykresem spotkałeś się już w artykule poświęconemu praktykom wizualizacji danych. Jeżeli dobrze przyswoiłeś treść wpisu, wiesz już jak stworzyć taki wykres. Tym razem chciałbym zwrócić Twoją uwagę na informacje, jakie możemy z niego odczytać. Przedstawia on 5 produktów, przy produkcji, których odłożono największą ilość braków. Poziom braków odzwierciedla stosunek produktów wadliwych do całkowitej zrealizowanej wielkości produkcji. Dla lepszego zrozumienia spójrz jeszcze na tabelę.

W czerwcu wyprodukowano 487 szt. produktu nr 43. z tego 110 szt. było wadliwych. Poziom braków dla tego produktu w analizowanym miesiącu wyniósł – 110/487 = 22,6%.

Wystarczy prosta archiwizacja danych i jeden wykres w Excelu, aby szybko podjąć decyzję, jaki problem rozwiązać w pierwszej kolejności.

Być może pojawiły się u Ciebie wątpliwości, czy to na pewno dobra droga do namierzenia istotnych obszarów poprawy. Co jeśli wszystkie pięć produktów ma znikomy udział w wynikach finansowych twojej firmy? Czy nie mógłbym poprawić jakości moich wyrobów eliminując przyczyny źródłowe w procesach zamiast analizować poszczególne produkty? Jeżeli takie pytania zrodziły się w twojej głowie to jak najbardziej dobry objaw.

W wielu przypadkach nie wystarczy sama analiza ilościowa. Trzeba również zbierać i badać przyczyny wystąpienia braków oraz informacje o koszcie, który trzeba było ponieść w związku z ich powstaniem.

Sprawdź aplikację Karty Pracy – raportowanie na produkcji. To narzędzie, które pozwala na raportowanie i dostęp do danych w czasie rzeczywistym.

Wady, przyczyny, analiza Pareto – Lorenza

Zasada mówiąca o likwidacji problemów generujących największe skutki jest znana nie od dzisiaj.

Dawno, dawno temu żył sobie…

W sumie to chyba jednak nie będzie dobra droga. Po prostu zahaczę o kawałek historii i opowiem Ci o zasadzie Pareto.

Mówi ona o tym, że 20% przyczyn powoduje 80% skutków. Jej nazwa pochodzi od nazwiska włoskiego ekonomisty Vilfreda Pareto. Na początku XX wieku zajmował się badaniem dysproporcji bogactwa w ówczesnym społeczeństwie. Analizując rozkład majątku, zauważył prawidłowość, według której 20% obywateli Włoch posiada 80% całkowitego bogactwa narodu. W roku 1951 Joseph Juran, amerykański autorytet w dziedzinie zarządzania opisał zasadę „vital few, and trivial many” w swojej publikacji pt. „Quality Control Handbook”. Zuniwersalizował on zasadę dostrzeżoną przez Pareto i nadał jej nazwę od nazwiska twórcy.

Stosując analizę Pareto w wizualizacji danych dotyczących jakości zawsze dostaniesz 20% pozycji, które będą generowały 80% efektów, niezależnie od przyjętych kryteriów.

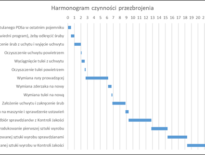

Zobacz krótki algorytm przeprowadzania analizy Pareto:

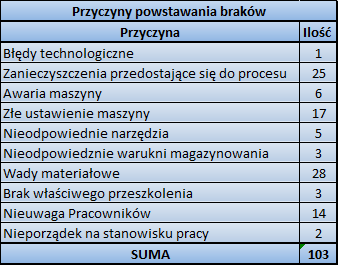

1. Przygotowanie danych

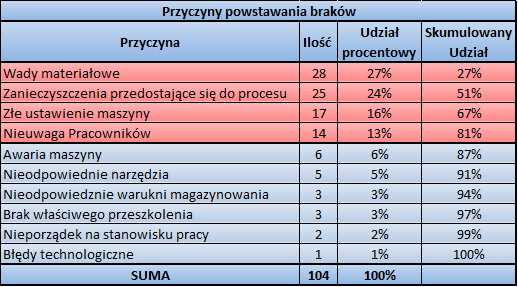

Zbierz dane na temat przyczyn występowania danego zjawiska/problemu. Możesz to zrobić wykorzystując dane archiwalne lub obserwując i mierząc procesy. Wyniki najlepiej przedstawić w formie tabeli.

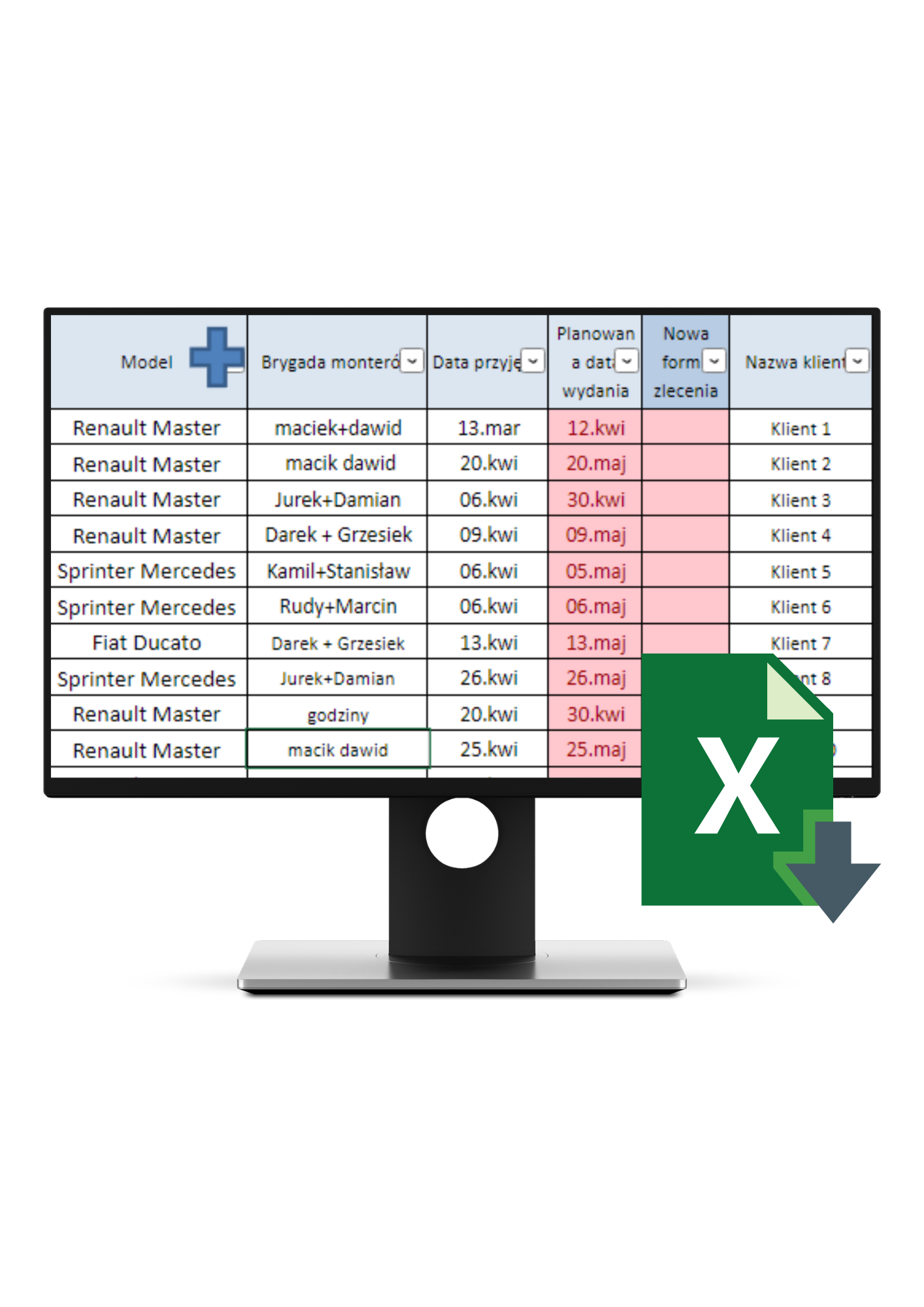

Oczywiście najskuteczniejszą praktyką jest mierzenie i analizowanie danych w sposób ciągły. Stwórz rejestr wad jakościowych, gdzie trafiać będą wady wraz z przyczynami. Z czasem uda Ci się opracować kategorie i grupy wad występujące w twoich procesach produkcyjnych. Stworzysz w ten sposób standard na temat problemów jakościowych i ułatwisz ich rozwiązywanie.

Wróć do lektury artykułów moim cyklu poradników Excel. Odświeżysz wiedzę na temat sposobów gromadzenia i przechowywania danych, co pozwoli Ci na cykliczną analizę i szybkie namierzanie kluczowych problemów.

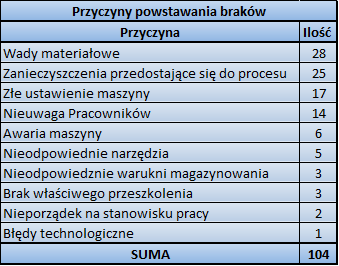

2. Sortowanie danych

Uporządkuj zebrane dane według częstości występowania przyczyn lub wad.

Jeżeli zdecydowałeś się na założenie rejestru problemów wewnętrznych – jakościowych, organizacyjnych lub wynikających z reklamacji – najlepszą praktyką będzie przygotowywanie danych z wykorzystaniem tabel przestawnych. Pomogą Ci one nie tylko w szybki posortować odpowiednio dane, ale też równie szybko przygotować sumy skumulowane do wykresu, czy też umożliwią błyskawiczną analizę w konkretnych kategoriach np: problemy wg procesów, grup produktów, miesięcy, zmian roboczych itp. Tabele przestawne pozwolą Ci też usunąć z analizy pozycje, z którymi nie możesz się zająć w najbliższym czasie, bez konieczności usuwania pozycji z rejestru danych wejściowych.

3. Określ 20% kluczowych przyczyn

Musisz wyznaczyć udział procentowy każdej z przyczyn oraz jej skumulowane udziały. Przyczyny dające sumaryczny udział 80% są kluczowym obszarem zainteresowań.

4. Wizualizuj wyniki

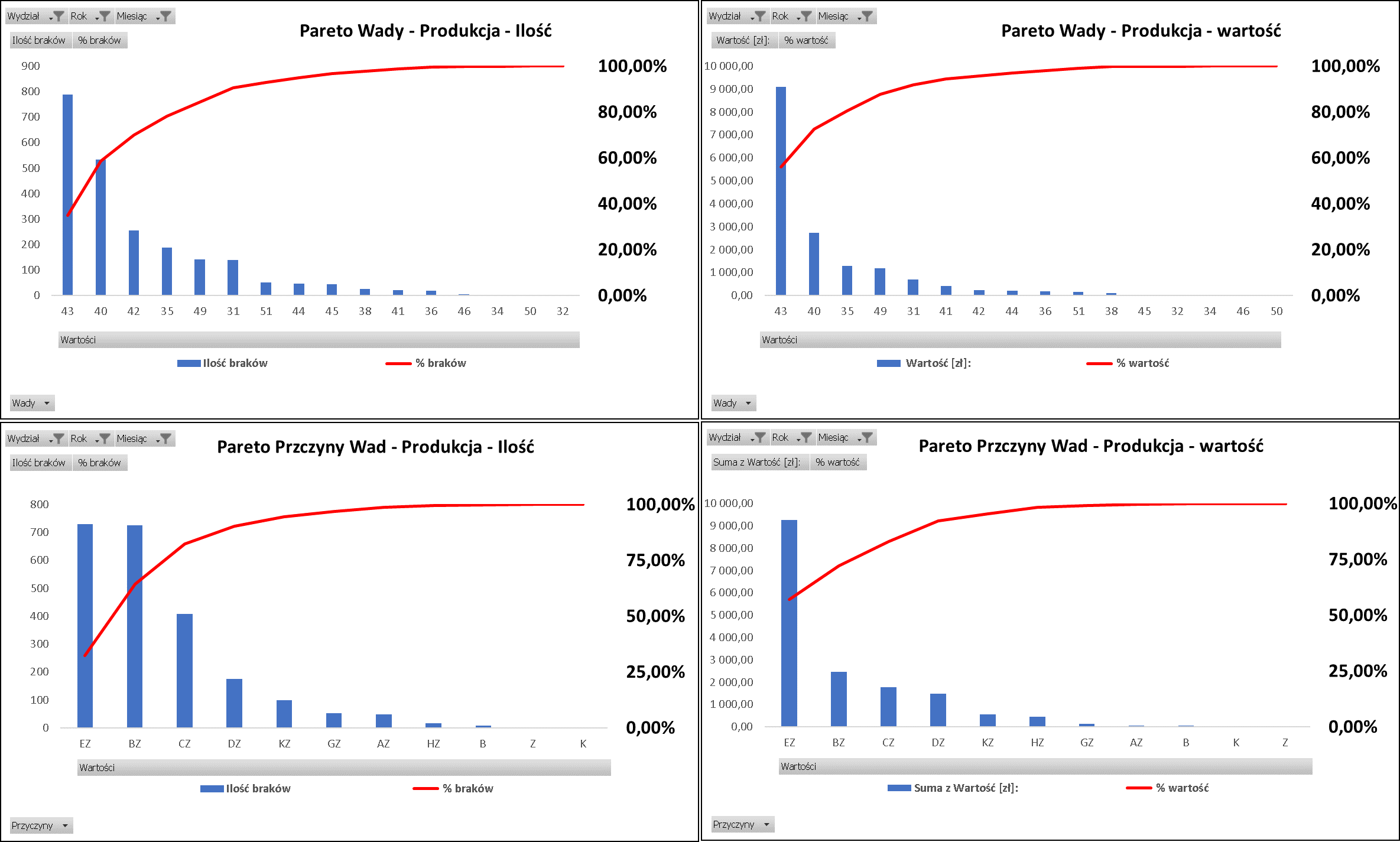

Przedstaw wyniki na wykresie. Wykres obrazujący udziały przyczyn to tzw. Diagram Pareto. Często jest on wzbogacany przez tzw. krzywą Lorenza, obrazującą skumulowane udziały przyczyn w generowanych skutkach. Jeżeli podsumowałeś dane w tabeli przestawnej doskonałym pomysłem będzie wykorzystanie go do wizualizacji.

Poniżej możesz zobaczy przykładowe wykresy dla przyczyn i wad jakościowych w ujęciu ilościowym i wartościowym. Będziesz miał do nich wgląd w przygotowanym przeze mnie pliku ćwiczeniowym, gdzie samodzielnie przeanalizujesz ich strukturę.

5. Wyciągaj wnioski i stwórz plan działania

Załóżmy, że w wyniku analizy kluczową przyczyną okazały się wadliwe połączenie spawalnicze. Musisz zatem przejść na halę produkcyjną z produktem mającym taką skazę i szukać przyczyny źródłowej. Obserwuj proces, porozmawiaj z operatorami. Może okazać się że spawacze mają problem z dostarczeniem dobrej jakości spoin przez nieodpowiedni materiał lub narzędzia. Może będziesz musiał zmienić technologię spawania. Być może na stanowisko nie jest przygotowane i wyposażone w mechanizm, który pozwoli zachować odpowiednią pozycję łączonych elementów. Może też dziać się tak, że standard wykonywania operacji jest niezgodny z aktualnymi wymaganiami, przez co pojawiają się błędy.

Jak widzisz jest dużo „może”, jak zatem spośród nich wszystkich wybrać to właściwe?

Raport A3

Istnieje wiele narzędzi, które pomagają znaleźć odpowiedź na powyższe pytanie. Jednym z nich jest raport A3, który możesz również przygotować w Excelu.

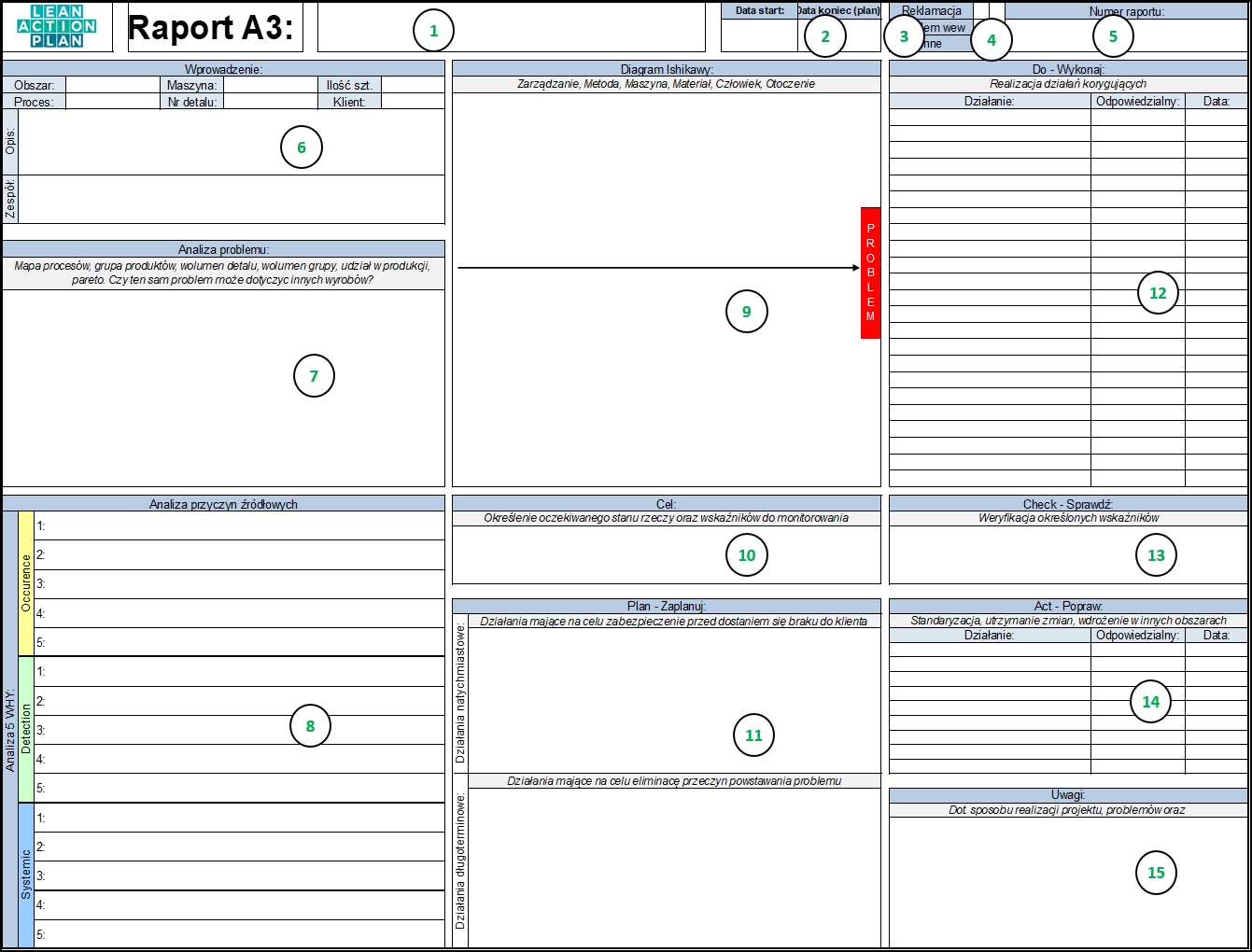

Raport A3 to kompleksowe narzędzie do rozwiązywania problemów poprzez namierzanie przyczyny źródłowej i planowanie oraz cykliczną weryfikację działań naprawczych. Poniżej znajduje się przykładowy szablon raportu A3 wykonany w MS Excel.

1. Tytuł raportu – może to być nazwa projektu, opis reklamacji czy po prostu problem, który starasz się rozwiązać.

2. Data rozpoczęcia tworzenia raportu A3.

3. Planowana data zakończenia tworzenia raportu.

4. Wybór rodzaju problemu – reklamacja, problem wewnętrzny lub „Inne”.

5. Numer porządkowy arkusza – do archiwizacji.

6. Dane wprowadzające – obszar i proces, w którym wystąpił problem. Maszyna i wyrób, których dotyczy problem, liczba sztuk, na jakiej wystąpił i klient, dla którego produkowane są dane wyroby. Jest tu również miejsce na ogólny opis problemu i listę osób zaangażowanych w tworzenie raportu.

7. Analiza problemu – to pole, w którym powinny się znaleźć konkretne dane, które pozwolą nam zrozumieć skalę problemu. Powinny się tu znajdować wszelkie analizy ilościowe i wartościowe, jakie jesteśmy w stanie podjąć na tym etapie. Możemy również zmapować proces, aby lepiej zrozumieć, w którym miejscu może leżeć przyczyna źródłowa i sprawdzić, czy może ona wpływać na inne wyroby.

8. 5 why – Jest to narzędzie służące do identyfikacji źródła problemu poprzez zadawanie odpowiednich pytań. Przyjęło się, że jest ich pięć (stąd nazwa), ale nie jest to zobowiązująca liczba. Może być ich więcej lub mniej niż 5. Najważniejsze, by dały efekt w postaci namierzenia przyczyny źródłowej.:

Dlaczego maszyna nie działa? Ponieważ zabrakło oleju.

Dlaczego zabrakło oleju? Ponieważ wycieka ze zbiornika.

Dlaczego olej wycieka ze zbiornika? Ponieważ wlot jest nieszczelny.

Dlaczego wlot jest nieszczelny? Ponieważ pękła uszczelka.

Wniosek: Należy wymienić pękniętą uszczelkę, zamiast ciągle uzupełniać braki oleju i wycierać palmy.

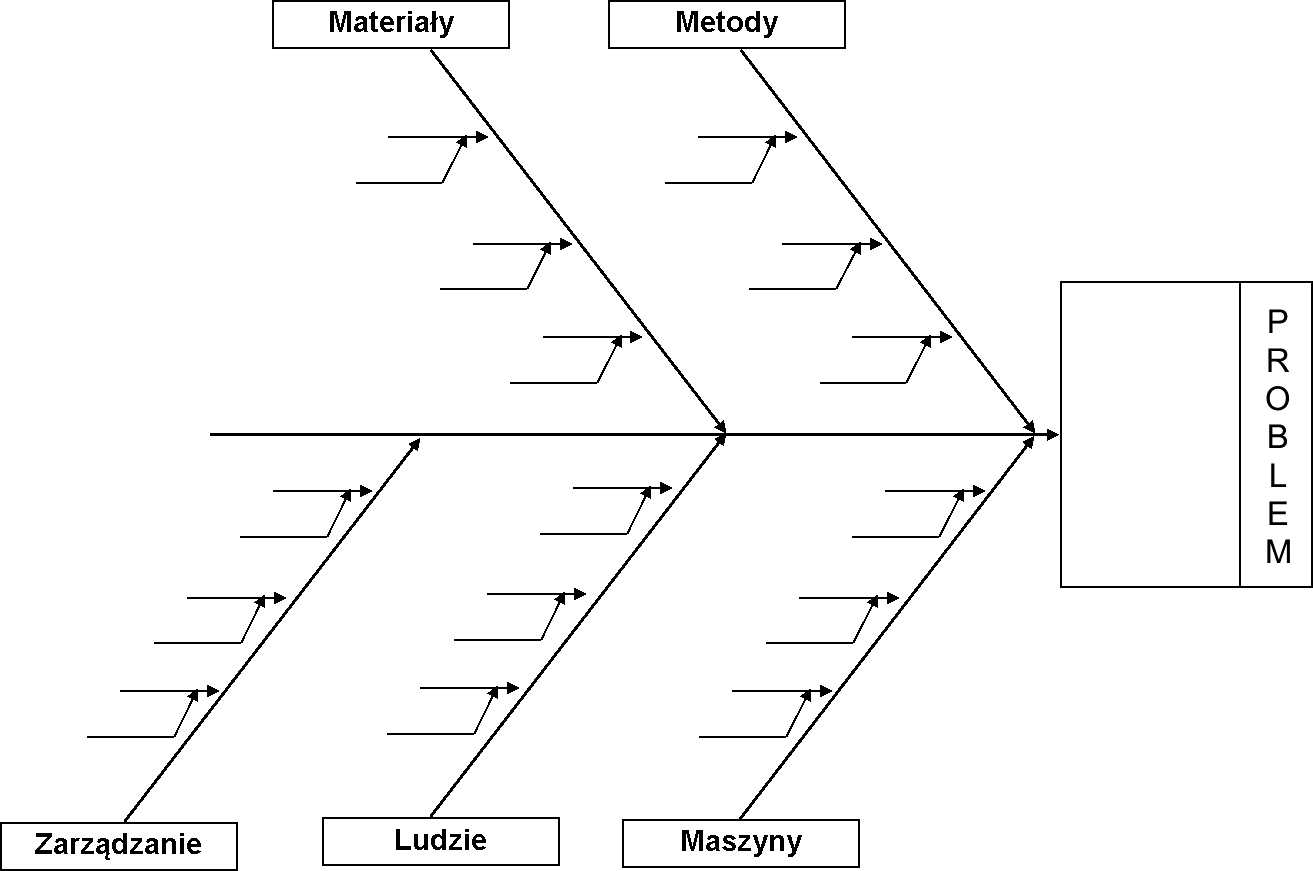

9. Diagram Ishikawy – kolejne narzędzie do analizy potencjalnych przyczyn źródłowych. Polega na rozłożeniu problemu na mniejsze czynniki, w celu wyłapania wszystkich potencjalnych przyczyn wystąpienia danego problemu. Więcej o Diagramie Ishikawy możecie przeczytać w naszej publikacji dotyczącej tego narzędzia. (zobacz)

Poniżej przykładowy szablon diagramu opracowany w Excelu. Znajdziesz go również w plikach dołączonych do artykułu.

10. Cel – bardzo ważny punkt. Musisz określić, co tak naprawdę chcesz osiągnąć eliminując problem. Wróćmy do założenia, że problemem są wspomniane wcześniej połączenia spawalnicze. Należy zdefiniować cel, który będzie jednocześnie mierzalnym wskaźnikiem postępu. Jeżeli dzisiaj w wyniku problemów ze spojeniem odkładasz na izolator braków średnio po 100 szt. w miesiącu, twoim celem może być np.: redukcja tej liczby do 20 szt. miesięcznie. Nie powinieneś stawiać poprzeczki zbyt wysoko z dwóch powodów.

- Pierwszym z nich jest możliwość ich realizacji. Pamiętaj, że do osiągnięcia założeń musisz wykorzystać posiadane zasoby, więc stawiaj granicę tak, abyś mógł racjonalnie jej sprostać.

- Drugim powodem jest opłacalność działań. Jeżeli uparłeś się, żeby wyeliminować braki spawalnicze do 0, stawiasz sobie bardzo trudne i czasochłonne zadanie. Być może na tyle czasochłonne, że pominiesz przez to inne równie kluczowe problemy. Lepiej przyjąć nieco mniejszą granicę np.: wspomniane 20 sztuk w miesiącu i podsumować projekt. Może się okazać bowiem, że dalsze działania na spawalni nie są w tym momencie zasadne, ponieważ dużo więcej zyskamy biorąc pod lupę inny obszar.

Pamiętaj, że aby skutecznie działać i osiągać założone efekty, cele, które stawiasz muszą być osiągalne i mierzalne.

W kolejnych krokach rozpoczniemy tzw. Cykl PDCA.

Cykl PDCA to opracowana przez Edwarda Deminga metoda podejścia do wdrażania zaplanowanych działań. Cykl Deminga zakłada eksperymentowanie w myśl powiedzenia „kto nie sieje ten nie zbiera”. Metoda ta składa się z cyklu 4 kroków, podczas których weryfikowana jest postawiona hipoteza.

Plan – Etap stawiania hipotezy. Należy precyzyjnie określić plan działania (co chcemy zrobić), nakreślić cele i przedstawić spodziewane rezultaty (co spodziewamy się osiągnąć).

Do – test postawionej hipotezy. Należy wdrożyć zaplanowane działania, po czym poddać proces dokładnym obserwacjom, a zebrane dane dokładnie przeanalizować.

Check – porównanie faktycznych wyników uzyskanych przy testowaniu postawionej hipotezy, ze spodziewanymi rezultatami.

Act – jeżeli nie osiągnąłeś zakładanych rezultatów rozpocznij cykl od nowa. Zweryfikuj plan, założone cele i sposób działania. Wprowadź do niego niezbędne poprawki. Przetestuj hipotezę i porównaj wyniki. Jeżeli okaże się, że założenia zostały spełnione należy zadziałać w kierunku utrzymania opracowanego rozwiązania. Opracować standardy do praktyk będących wynikiem cyklu.

11. Plan – w tym miejscu powinieneś zdefiniować działania natychmiastowe i długoterminowe. Te pierwsze to twoje najbliższe 24 godziny na zabezpieczenie przed przedostaniem się wadliwych wyrobów do klienta. Działania długoterminowe to przemyślane akcje, które wymagają więcej czasu na realizację, ale pozwolą skutecznie wyeliminować przyczynę źródłową i zapewnić, że podobne sytuację nie wrócą w danym procesie.

12. Do – lista konkretnych działań do zrealizowania wraz z przypisaniem odpowiedzialności i terminów realizacji.

13. Check – w tym miejscu sprawdzasz, czy i w jakim stopniu osiągnąłeś założenia zdefiniowane w punkcie 10. raportu. Weryfikacja wskaźników następuje po wykonaniu wszystkich zdefiniowanych zadań w poprzednim punkcie.

14. Act – zgodnie z cyklem PDCA jest to miejsce na zdefiniowanie działań naprawczych – jeżeli wskaźniki nie osiągnęły zamierzonego poziomu lub działań standaryzacyjnych – w celu utrzymania dobrych zmian.

15. Uwagi – miejsce na notowanie ważnych rzeczy, których nie dało się umieścić w poprzednich punktach raportu.

Podsumowując, istotne w działaniach dotyczących kłopotów jakościowych jest dogłębne przeanalizowanie i zrozumienie problemu. Ponadto, zauważ, że przedstawione przeze mnie metody układają się w logiczny ciąg. Pozwalają przejść od ogółu do szczegółu. To bardzo ważne w rozwiązywaniu problemów – cierpliwe podążanie do źródła będącego przyczyną wystąpienia braków. Tylko rzetelne likwidowanie problemów pozwoli przedsiębiorstwu podążać drogą ciągłego doskonalenia.

WYKORZYSTAJ GOTOWE SZABLONY

wizualizacja danych jakościowych

- Procentowa ilość braków

- Analiza Pareto – Lorenza

- Diagram Iskihawa (rybich ości) – szablon

- Raport A3

Aby otrzymać plik, potwierdź swój adres mailowy. Sprawdź folder oferty oraz spam.

Zobacz pozostałe artykuły dotyczące wizualizacji danych w Excelu:

Projektant i wykonawca narzędzi Excel.

Wdrożył ponad 100 projektów opartych na arkuszach kalkulacyjnych w przedsiębiorstwach produkcyjnych i usługowych. Autor kursów online „Excel na Produkcji”, „Excel w Usługach” oraz Aplikacji „Analiza Nagrań”. Przeprowadził liczne szkolenia z zakresu metodologii Lean oraz pracy w Excelu w branży na produkcji.