JUST IN TIME

Just in Time – Co to jest? Jak wdrożyć?

Korzyści z użycia Just in Time

Dowiedz się czym jest metoda Just in Time, w jaki sposób można ją wdrożyć w firmie oraz jakie przynosi korzyści.

Co to jest metoda JUST IN TIME?

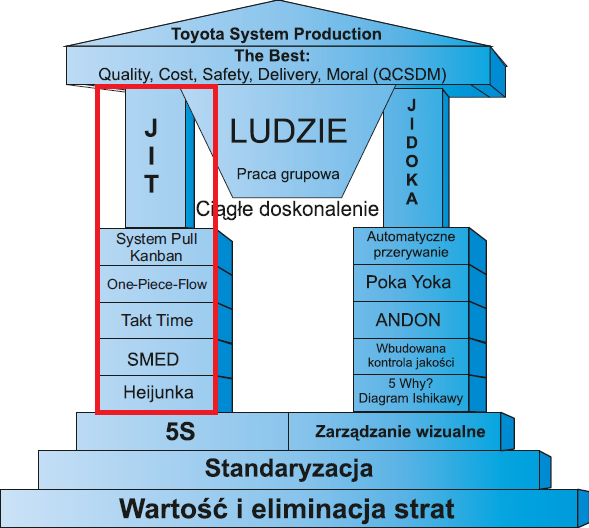

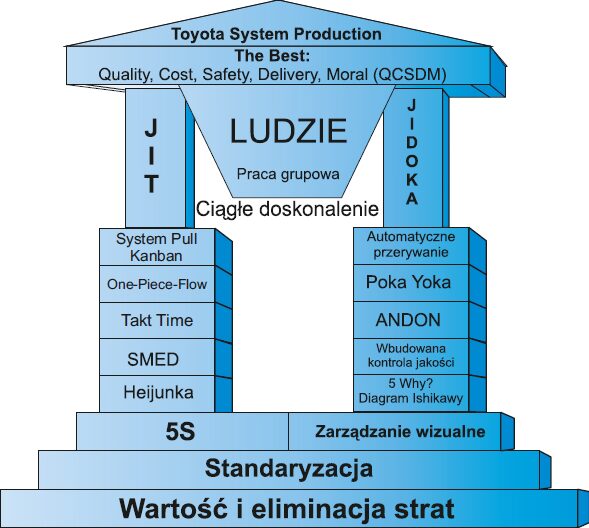

Metoda Just in Time (JiT) to jeden z filarów domu Toyoty, który został opracowany przez ojca Systemu Produkcyjnego Toyoty (Toyota Production System) – Taichi Ohno. Ideą systemu JiT jest dostarczenie klientowi:

- Odpowiedniego towaru / produktu

- W odpowiedniej ilości

- W odpowiednim czasie

Koncepcja Just in Time ma głębokie zakorzenienie w kulturze Japonii, która jako kraj o powierzchni o ok 20% większej niż Polska dzieli ją pomiędzy ok 4 000 wysp, które wchodzą w skład jej archipelagu.

M. in. uwarunkowania geograficzne wpłynęły na sposób zarządzania Japończyków, którzy od samego początku kwestionowali produkcję ponad zapotrzebowanie klientów, zbędne zapasy, skomplikowaną logistykę łańcucha dostaw.

Istota koncepcji Just in Time

U podstaw metody JiT stoi założenie będące zarazem podstawą całej Filozofii Lean Manufacturing (o którym kompleksowo dowiesz się z artykułu: Lean Manufacturing), że produkujemy tylko to co jest potrzebne, w dokładnie takiej ilości jaka jest potrzebna (wymaga przez klienta) i dostarczamy to w odpowiednie ustalone wcześniej z klientem miejsce.

Just in Time to sprawnie funkcjonujący system organizacji produkcji, harmonizujący pracę wszystkich swoich elementów w celu zapewnienia ciągłego przepływu, redukcji zbędnych zapasów, zmniejszenia ogólnych kosztów wytworzenia oraz poprawie efektywności.

Założenia koncepcji Just in Time

Żeby wdrożyć w życie założenia Just in Time jako cel nadrzędny należy postawić sobie ustawienie poziomu – zero zapasów. Często możemy spotkać się ze stwierdzeniem, że zapasy są niezbędne, ponieważ: maszyny się psują, plany się zmieniają, jakość pozostawia wiele do życzenia itp. Są to jednak tylko przyczyny źródłowe, dla których utrzymujemy zapasy, ponieważ pomagają nam reagować właśnie na występujące zakłócenia w strumieniu wartości. Wprowadzenie jit będzie oznaczać konieczność dotarcia do prawdziwych przyczyn źródłowych problemów oraz ich eliminacji. Tylko wtedy możliwe jest znaczące obniżenie poziomu zapasów.

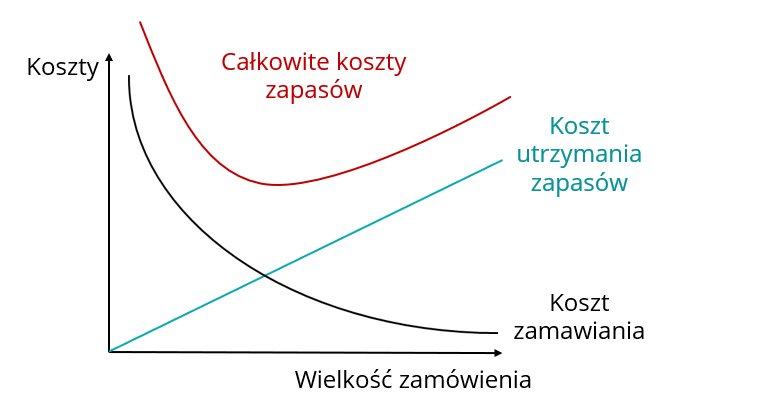

Klasyczne podejście koncentrujące się na obniżaniu jednostkowego kosztu wytworzenia chętnie wydłuża serie produkcyjne, tak aby w przeliczeniu na sztukę kosztowały jak najmniej. To podejście nie bierze jednak pod uwagę całkowitych kosztów zapasów, do których należy doliczyć koszty ich utrzymania takie jak: transport, magazynowanie, przeterminowanie, uszkodzenia, szukanie oraz inne.

Aby wprowadzić i utrzymać system JiT należy skupić się na skróceniu czasów przezbrojenia do minimum zyskując tym samym dodatkowe moce produkcyjne lub czas na zwiększenie elastyczności przedsiębiorstwa. Z pomocą może przyjść metoda SMED – Single Minute Exchange of Die.

Jak najkrótszy czas przejścia (Lead Time). Naszego klienta nie interesuje, czy zamawiany przez niego towar od tygodnia czeka już na niego w magazynie, czy został wyprodukowany 5 min przed jego przyjazdem. W kontekście do działalności naszej firmy ma to jednak kolosalne znaczenie. Krótki Lead Time – czyli czas przejścia, pozwala nam na uruchamianie zleceń produkcyjnych możliwie jak najpóźniej, aby nie obciążać naszego systemu zbędnymi zapasami, a jednocześnie sprostać wymaganiom klienta związanym z ilością, terminowością oraz jakością zamawianych przez niego produktów.

Just in Time a produkcja masowa

Przeciwieństwem metody Just in Time jest produkcja masowa. Zakłada ona produkcję wąskiego asortymentu, najczęściej podobnych do siebie wyrobów w dużych partiach, które następnie są magazynowane do momentu pojawiania się rynkowego zapotrzebowania. Produkcja masowa to wysokie koszty składowania zapasów oraz mała elastyczność ze względu na stosowanie dedykowanych linii produkcyjnych pod konkretne typy produktów.

Aby produkować zgodnie z zasadami Just in Time należy stworzyć zgrany system, wolny od wszelkiego rodzaju przestojów. Wymaga to zatem kompleksowych działań eliminujących marnotrawstwo z całego łańcucha dostaw.

Przepływ jednej sztuki i system pull pozwalają wyeliminować zbędne zapasy i nadprodukcję na drodze do JiT.

Hejiunka – poziomowanie produkcji – pozwala rozłożyć równomiernie obciążenie na stanowiskach i wypoziomować produkcję zwiększając elastyczność.

Redukcja czasu przezbrojenia SMED pozwala na istotne zmniejszenie wielkości partii produkcyjnych, zwiększa wydajność stanowisk oraz poprawia elastyczność pozwalając na częstsze przezbrojenia.

Podstawowym zadaniem systemu Just in Time jest produkcja w czasie Taktu.

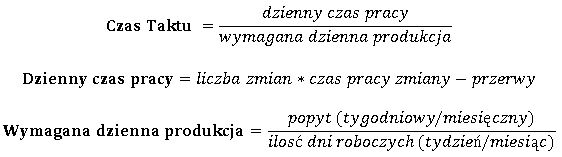

Czas Taktu

Chcąc dostarczać wartość dokładnie na czas – JiT – należy wiedzieć jaką wielkość produkcji tak naprawdę potrzebujemy wytwarzać aby zrealizować zobowiązania terminowo i nie dopuścić do nadprodukcji. W tym Celu należy określić Takt klienta. Wyznacza on tempo z jakim powinna „iść” produkcja.

Wyznaczenie Taktu pozwala poprawnie opracować harmonogram poziomowania produkcji oraz właściwie zbalansować pracę na stanowiskach roboczych aby zapewnić ciągły przepływ wg metody Just in Time.

System Pull

Niezbędnym krokiem w zapewnieniu produkcji dokładnie na czas JiT jest wdrożenie systemu pull. Spuścizną po produkcji masowej jest system push, który oznacza „wypychanie” partii wyrobu na kolejne stanowiska aż do przekazania wyrobów gotowych na magazyn. Wadami takiego systemu są duże zapasy zarówno wyrobów gotowych jak i zapasów wyrobów w toku (WIP – work in progres), konieczność złożonego planowania produkcji i korekty obciążeń oraz niska elastyczność.

System ssania polega na potraktowaniu stanowisk roboczych jako wzajemnych klientów wewnętrznych. Takim sposobem kolejne stanowisko w procesie produkcji będzie klientem dla poprzedniego. W systemie pull to klienci wewnętrzni czyli stanowiska następne sterują procesem produkcji zgłaszając zapotrzebowanie na półwyroby produkując dla siebie zgodnie z wymaganiami JiT.

Wdrażając system pull należy wybrać stanowisko stymulujące, które będzie inicjowało produkcję w myśl metody Just in Time. Na stanowisku stymulującym odbywa się również proces poziomowania produkcji czyli ustalenie sekwencji produkcji wyrobów i wielkości serii produkcyjnych, tzw. heijunka.

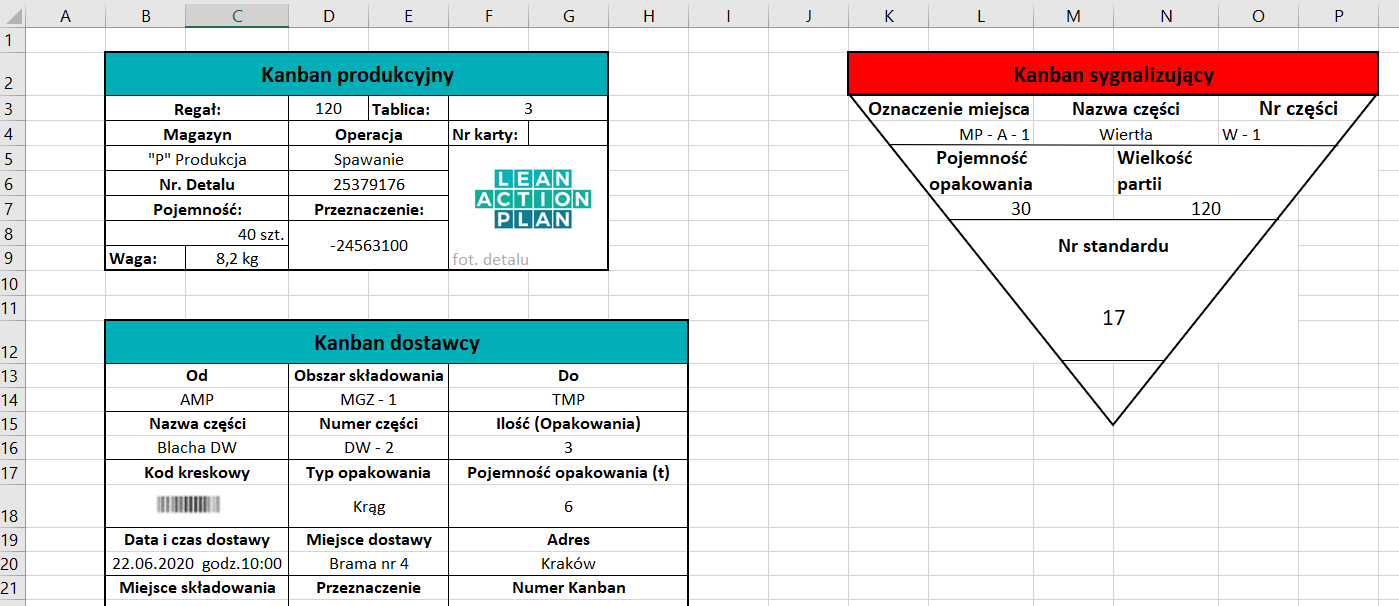

Sterowanie produkcją odbywa się poprzez system kart Kanban (więcej informacji o systemie kanban dowiesz się z artykułu Kanban w Lean Manufacturing), które w zależności od typu przeznaczone są do inicjowania produkcji (kanban produkcyjny) lub sygnalizacji gotowości wyrobu do transportu na następne stanowisko (kanban transportowy).

SMED

Niezbędnym krokiem do uzyskania terminowości dostaw jest wdrożenie SMED. U podstawy funkcjonowania tego narzędzia stoi założenie, że przezbrojenia nie muszą być czynnościami czasochłonnymi i pracochłonnymi. SMED pozwala wyeliminować z procesu przezbrajania czynności niepotrzebne, wydzielić te które mogą zostać wykonane jeszcze w trakcie pracy maszyny oraz usprawnić czynności wykonywane na wyłączonym urządzeniu aby były łatwiejsze i szybsze w wykonaniu.

Wdrożony SMED to większa wydajność, lepsza jakość i mniej przestojów i solidny krok na drodze do produkcji JiT. Więcej o SMED przeczytasz w artykule: SMED czyli krótsze przezbrajanie maszyn.

Chcesz skrócić czas przezbrojenia maszyn i pożegnać nieefektywne procesy? Sprawdź szkolenie zamknięte SMED. To warsztaty, które odbywają się w Twojej firmie, a ich celem jest opracowanie planu na zwiększenie wydajności produkcji dopasowanego do Waszych, konkretnych potrzeb.

Jakie korzyści daje metoda Just in Time (JiT)?

- Eliminacja konieczności magazynowania wyrobów gotowych

- Zwiększenie płynności finansowej dzięki redukcji stanów magazynowych – nawet o 30%

- Możliwość realizacji większej ilości zleceń – nawet o 24%

- Skrócenie całkowitego czasu realizacji zleceń – nawet o 20%

- Poprawa przepływu – surowców, wyrobów w toku, zapasów oraz informacji

- Automatyzacja procesów związanych z planowaniem produkcji

- Rozpoczynanie produkcji w momencie fizycznego zapotrzebowania

- Poprawa relacji z dostawcami – wspólne rozwiązywanie problemów, praca nad zmniejszaniem

Jak wdrożyć Just in Time?

To idealne pytanie na które można odpowiedzieć – To zależy… Postaram się jednak przybliżyć… od czego?.

Just in time nie da się ot tak „wdrożyć”. To nie program, który kupujemy, instalujemy i działa. Wiele wiele będzie zależało od branży, strategii firmy, jej wielkości, wymagań klientów oraz wielu innych czynników.

Wyobraźmy sobie, że przychodzę do Twojej firmy i proszę, żeby od jutra zmniejszyć zapasy o połowę. Wszystkie zapasy: surowców, wyrobów w toku, wyrobów gotowych na magazynie. Co się wtedy stanie? Jak poradzi sobie Twoja produkcja? Które ogniwa będą pracować bez zarzutu, a w których miejscach odbije nam się to czkawką?

A teraz spisz wszystkie myśli, które pojawiły się w Twojej głowie i… masz wszystkie problemy, które stoją na Twojej drodze do wdrożenia JiT w firmie. Na tej podstawie opracuj mapę drogową, dzięki które skupisz się na ich rozwiązywaniu. Poza specyficznymi wyzwaniami Twojej firmy na drodze do wdrożenia JiT pojawia się wiele sprawdzonych narzędzi, które warto wykorzystać do poprawy przepływu produkcji takie jak:

- Standaryzacja – opracowanie i spisanie najlepszych praktyk wykorzystywanych w Twojej firmie – zarówno do procesów głównych związanych bezpośrednio z dostarczaniem wartości dla klienta jak i do tych wspierających – Więcej o standaryzacji przeczytasz w artykule: Standaryzacja pracy – wszystko o standaryzacji: cele, zastosowanie, tworzenie oraz wdrażanie

- 5S – uniwersalne zasady utrzymania stanowisk pracy w gotowości do wykonywania dedykowanych czynności – Więcej o tym jak wdrożyć 5S dowiesz się z artykułu: System 5S – najbardziej efektywna organizacja miejsca pracy . Pomocna może się okazać również aplikacja do audytów 5s, która pozwala na automatyzację, tworzenie harmonogramów i zwiększa terminowość przeprowadzanych audytów 5s.

- Zarządzanie wizualne – usprawnienie przepływu informacji tak, aby każdy pracownik znał aktualny status produkcji, tempo prac oraz problemy występujące w procesach

- Wypłaszczenie struktury organizacyjnej – usprawnia to przepływ informacji oraz przyspiesza podejmowanie kluczowych decyzji oraz rozwiązywaniu problemów z przepływem

- Skupienie się na strumieniach wartości, a nie na poszczególnych wydziałach produkcyjnych – Więcej o strumieniach wartości dowiesz się w tekście o: Mapowanie Strumienia Wartości VSM w Lean Management

- TPM – poprawa funkcjonowania parku maszynowego z naciskiem na jego krytyczne elementy – Więcej o podejściu do wdrożenia TPM dowiesz się z artykułu: Total Productive Maintenance – Totalne Utrzymanie Ruchu

- Wskaźniki KPI – dane fakty i liczby ponad opiniami i błędnymi wyobrażeniami – Więcej o tym jak wdrożyć KPI przeczytasz w artykule: Kluczowe wskaźniki efektywności – KPI