Jak myśleć o layoucie?

Po co nam layout jeśli mamy ustawione maszyny, proces jakoś leci, a jak trzeba to zawsze udaje nam się wcisnąć dodatkowe urządzenie… To dosyć częste podejście w przedsiębiorstwach. Jest pozornie bezpieczne, jeśli nie trzeba wykonywać większych zmian w infrastrukturze. Pęka jednak jak bańka mydlana w momencie kiedy przychodzi nam do analizy marnotrawstwa jakie przejawia się między innymi w zbędnych transportach czy ruchach oraz narastających zapasach międzyoperacyjnych. Podobnie sprawa wygląda jeśli znacznie zwiększają się lub zmniejszają potrzeby produkcyjne. Nagle zaczyna brakować miejsca na hali, pojawia się co raz więcej błędów, opóźnień oraz niedociągnięć, co frustruje pracowników oraz oczywiście klienta. Natomiast w przeciwnym scenariuszu malejącej produkcji, wynajem i utrzymanie zakładu staje się wręcz nieopłacalne. Jak więc wyjść z takiej opresji?

Jeżeli jesteś właścicielem lub kierownikiem firmy produkcyjnej i mierzysz się z dylematami zagospodarowania Waszej hali, to zapraszam Cię do przewodnika po kluczowych kwestiach projektowania i wdrażania layout’u. Skupimy się na takich zagadnieniach jak:

Czym jest layout?

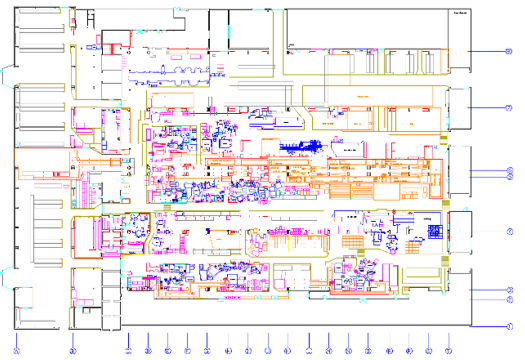

Poszukując najprostszych odpowiedzi mianem layout’u określa się graficzny plan ustawienia maszyn na hali produkcyjnej. Taki układ przestrzenny ukazany z lotu ptaka powinien wskazywać nie tylko rysunki lub symbole urządzeń, ale także kluczowe informacje dotyczące: dróg transportowych, pomocniczego osprzętu jak np.: suwnice, przyłączy mediów, pól odkładczych, kwestii BHP – czyli wyjść ewakuacyjnych i miejsc zbiórek, a także przepływu materiałów.

Po co tworzyć layout?

Powyższe punkty to oczywiście tylko część danych, które jak się okazuje są niezwykle istotne dla realizacji strategii przedsiębiorstwa. Dlaczego? Posiadanie rzetelnie przygotowanej i przede wszystkim aktualnej „mapy”, a także chęć jej doskonalenia, pozwala na:

- elastyczne reagowanie przy wprowadzaniu zmian w procesach oraz możliwość przewidzenia ich konsekwencji,

- identyfikację nieprzemyślanych, źle zorganizowanych transportów oraz ruchów między stanowiskami,

- pracę nad zachowaniem ciągłości przepływu, eliminacją wąskich gardeł oraz sprawną dystrybucją informacji,

- poprawę komunikacji,

- poszukiwanie kierunków rozwoju przedsiębiorstwa poprzez bardziej efektywną adaptację przestrzeni i możliwość inwestowania w powiększenie parku maszynowego,

- dostosowanie przestrzeni składowania oraz magazynów do faktycznych potrzeb produkcyjnych,

- organizowania procesów ze świadomym podziałem na kluczowe grupy produktowe.

Bez tej wiedzy organizacji grozi stagnacja. Layout eliminuje ryzyko przypadkowego rozmieszczania maszyn, a w dalszej konsekwencji strat czasu, energii oraz zasobów, których niedostrzeżenie w skali lat może przyczynić się do utraty przewagi konkurencyjnej.

Tworzenie layout’u pomaga znaleźć odpowiedzi na wiele pytań. Weźmy na tapet jeden prosty przykład. Firma X zajmuje się przetwarzaniem płyt plexi, pierwsze gniazdo to rozkrój, następnie wykańczanie krawędzi, dalej otworowanie i kolejne działy. Zakupiono nową krawędziarkę, która została umieszczona w dobudówce. Trasa między działem rozkroju, a nową maszyną wynosi 100 metrów, a dalsza droga pod wiertarkę wynosi 80 metrów. Każda taka trasa zajmuje logistykowi wewnętrznemu około 10 minut, uwzględniając załadunek oraz rozładunek pojedynczych sztuk plexi. Aby zredukować ilość tras przy stanowiskach zostały utworzone strefy odkładcze, dające możliwość kumulowania dostaw międzyoperacyjnych. W takim przypadku logistyk wykonuje do 15 tras na zmianę przewożąc załadowane stojaki, co zajmuje mu około 2,5 godziny dziennie. Koszt roboczogodziny w zakładzie wynosi 40 zł brutto brutto, upraszczając pominiemy tutaj kwestię eksploatacji wózka widłowego oraz zużycia paliwa. Umieszczenie nowej krawędziarki w miejscu starej, wiązałoby się z koniecznością demontażu niewykorzystywanego urządzenia, za co zewnętrzna firma zażyczyła sobie 15 000 zł netto. W efekcie trasa między rozkrojem, a krawędziarką skróciłaby się do 15 metrów, a między działem otworowania do 10 metrów, uwzględniając, że między stanowiskami znajdowałyby się pola odkładcze. Co się bardziej opłaca?

- Jednorazowy koszt demontażu 15 000 zł

- Koszt utraconych możliwości produkcyjnych w dniach demontażu

- Skrócenie trasy z 180 metrów do 25 metrów

- Uwolnienie części przestrzeni spod pól odkładczych

kontra

- Dzienna praca Logistyka : 2,5h x 2 zmiany x 40 zł (roboczogodzina) = 200 zł

- W ciągu miesiąca (20 dni roboczych) = 4 000 zł

- W ciągu roku (240 dni roboczych) = 48 000 zł

Co ciekawe, ten przykład wcale nie jest przejaskrawiony. Takie sytuacje się zdarzają. A analiza layout’u i jego bieżąca aktualizacja pozwala na podjęcie słusznej, miarodajnej decyzji. W jakich sytuacjach przyda się w takim razie jego modyfikacja?

Kiedy zmienia się layout?

Zanim jeszcze rozstrzygniemy wspólnie okoliczności wprowadzania zmian do layout’u, warto podkreślić, że to nie jest projekt, który się wykonuje i odkłada na półkę. Jest to proces, powtarzalny, regularny, który wspomaga podejmowanie decyzji. Powinien on zostać uruchomiony w przypadku:

- Zakupienia nowej maszyny,

- Budowy nowej hali,

- Przeprowadzki do innego miejsca,

- Wdrożenia nowego produktu,

- Wzrostu produkcji,

- Spadku produkcji oraz wycofaniu części produktów,

- Optymalizacji przepływu.

Podczas realizacji drugiego oraz trzeciego scenariusza – rozpoczęcia projektowania „od zera”, będziesz musiał się do tego odpowiednio przygotować. Dlatego zachęcam Cię do zapoznania się z kilkoma wskazówkami Jak przygotować firmę do przeprowadzki do nowej hali produkcyjnej.

Trzymając się natomiast reorganizacji już istniejącej hali, o tym, że daną przestrzeń należy, bądź można zoptymalizować, będą wskazywać Ci pewne oznaki. Czy jesteś w stanie je zidentyfikować w swoim zakładzie?

- Zastawione drogi transportowe,

- Zbyt szerokie lub zbyt wąskie trasy,

- Zbyt długie trasy transportowe,

- Wysoki poziom zalegających zapasów międzyoperacyjnych,

- „Celowe” składowanie rzadko wykorzystywanych części i komponentów na hali, a nie w magazynie,

- Brak miejsca na ustawienie nowych maszyn oraz urządzeń,

- Niewykorzystana przestrzeń (w tym zbyt duże pola odkładcze),

- Duża liczba urządzeń transportowych, mimo niskiego poziomu ich wykorzystania,

- Za mała lub zbyt duża powierzchnia magazynowa,

- „Rozrzucone” procesy, skomplikowany przepływ, brak płynności

- Przestarzały sprzęt o wysokiej awaryjności,

- Brak lub niedostosowana automatyzacja.

Jeżeli w tej checkliście zaznaczyłeś kilka razy „TAK” to znaczy, że Wasz zakład prosi się o wprowadzenie pewnych modyfikacji.

Zobacz przykłady jak możesz wdrożyć u siebie nowy Layout

Fazy przygotowania i wdrożenia layout’u

Nie sztuką jest pozmieniać symbole i figury na rysunku. Ale wiadomo też, że taka praca po łebkach nie przyniesie pożądanego efektu. Całe przedsięwzięcie należy odpowiednio zaplanować przechodząc przez etapy analizy danych wejściowych, wstępnej alokacji, szczegółowego opracowania layout’u, aż po wdrażanie zmian.

W pierwszej fazie mamy do czynienia ze studium badawczym uwzględniającym gromadzenie oraz analizę danych oraz interpretację potrzeb. Potrzebna jest tu wiedza na temat:

- Lokalizacji,

- Profilu produkcyjnego,

- Wielkości zatrudnienia,

- Ewidencji maszyn,

- Usystematyzowania sekwencji operacji, ich czasów, a także wydajności,

- Wielkości partii produkcyjnych,

- Norm produkcyjnych,

- Wykorzystywanych surowców oraz materiałów,

- Popytu na poszczególne rodziny produktowe,

- Logistyki wewnętrznej,

- Ograniczeń technicznych na hali produkcyjnej,

- A także relacji z otoczeniem zewnętrznym: system dostaw, system wysyłek, sprzedaż.

Druga faza to praca koncepcyjna. W tym momencie mamy do czynienia z ogólnym layout’em, gdzie należy określić przepływ materiałów, logikę procesów oraz wzajemne powiązania.

Dalej idąc, opracowując szczegółowy layout potrzebne są już precyzyjne dane na temat:

- Maszyn – ich nazewnictwa, ilości, gabarytów oraz potrzebnych wspomagających instalacji,

- Wymogów instalacji mediów – prąd, woda, gaz, wentylacja, sprzężone powietrze itd.,

- Warunków otoczenia produkcyjnego – temperatura, wilgotność,

- Wielkości pól odkładczych – pod dostawy surowców oraz ewentualne zapasy międzyoperacyjne,

- Szerokości dróg transportowych – uwzględniając ruch pieszych, a także pojazdów transportowych,

- Układu pomieszczeń socjalnych oraz komórek pomocniczych jak kontrola jakości, utrzymanie ruchu.

Towarzyszącym procesem dla projektowania layout’u jest analiza możliwości relokacji poszczególnych gniazd produkcyjnych, a także szacowanie budżetu. Bez zabezpieczenia finansów na poczet tej inwestycji nie ma mowy o jakiejkolwiek reorganizacji planu zagospodarowania. Już na początku, na etapie szacowania, a następnie podczas weryfikacji należy uwzględnić ewentualność:

Skorzystania z firm doradczych w ramach opracowania layout’u oraz wspomagania podczas wdrożenia zmian,

Skorzystania z usług zewnętrznych w zakresie transportu, demontażu oraz montażu maszyn,

Wykonania prac remontowych na hali: poprawa, bądź dostosowanie posadzki, zmiana oświetlenia oraz przyłączy mediów, wykonanie dobudówki itd.

Dostosowania infrastruktury pomocniczej: regały, stoły narzędziowe, stojaki itd. – tutaj w grę w zależności od potrzeby wchodzi zakup lub relokacja dostępnych zasobów,

Tymczasowego wyłączenia etapów produkcyjnych (obniżenie możliwości produkcyjnych, zagospodarowanie czasu pracowników „o wolnych przebiegach”),

Zakupu nowych maszyn oraz urządzeń.

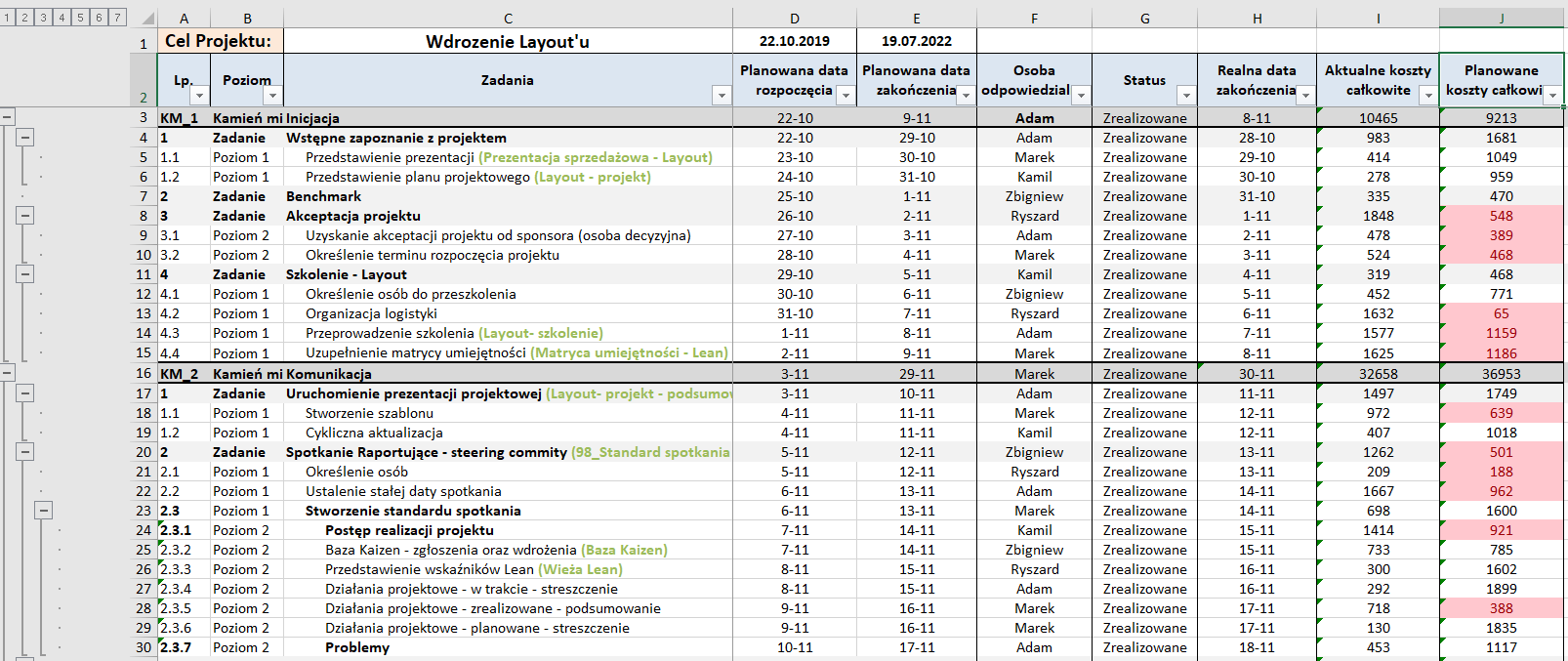

Ostatnia faza wdrożenia powinna odbywać się w oparciu o szczegółowy plan uwzględniający terminy, odpowiedzialność konkretnych osób lub zespołów oraz poziom wydatków. W tym kroku konieczne jest dopełnienie wszelkich akceptacji, zgód formalnych oraz niezbędnych procedur do wykonania faktycznej zmiany. Niejednokrotnie będzie się to wiązało również z aranżacją finalnych odbiorów technicznych. Co więcej, jeżeli jest to możliwe, harmonogram rozpoczęcia prac warto skonfrontować z informacjami o sezonowości popytu, a także warunkami atmosferycznymi (pora roku), aby maksymalnie ograniczyć negatywny wpływ na możliwości produkcyjne.

Warsztaty layout’owe

Ten case został wyciągnięty na bok, jednak można go umiejscowić na przełomie prac nad layout’em ogólnym i szczegółowym. Koncepcja organizacji warsztatów jak sama nazwa wskazuje wiąże się z zaangażowaniem większej ilości pracowników, którzy mogą przekuć zespołowy potencjał na alternatywne rozwiązania.

Jak w takim razie poprowadzić takie spotkanie?

- Zaproś pracowników z różnych działów (Zaopatrzenia, Technologii, Jakości, Magazynu, Utrzymania Ruchu, Brygadzistów, Mistrzów itd.)

- Odpowiednio zaanonsuj cel spotkania, wprowadzając pracowników w zbierane wcześniej dane oraz ich analizę.

- Przygotuj makietę / plakat hali bez maszyn, urządzeń, pól odkładczych.

- Przygotuj wydrukowane wizualizacje maszyn.

- Wspólnie lub w podziale na pomniejsze zespoły podejmijcie się opracowania koncepcji nowego zagospodarowania hali (według nowych wytycznych i oczywiście z wykorzystaniem przygotowanych materiałów).

- Zastanówcie się nad kwestiami przepływu (diagram spaghetti), rodzajami gniazd produkcyjnych, określeniem konkretnych miejsc oraz rozmieszczeniem magazynu surowców i wyrobów gotowych.

- Podczas projektowania layout’u na bieżąco spisujcie plan organizacji przedsięwzięcia oraz jeśli to możliwe szacowaną pracochłonność, podział odpowiedzialności oraz koszty.

- Porównajcie koncepcję dotychczasową z przygotowanymi alternatywami, poszukując wad oraz korzyści poszczególnych rozwiązań.

Taka multidyscyplinarna burza mózgów może zaowocować wypracowaniem finalnej koncepcji layout’u, która jest wynikiem zaangażowania różnych jednostek oraz przedstawienia ich realnych potrzeb w funkcjonowaniu organizacji. Jako liderowi, powinno Ci zależeć na budowaniu zespołu, a to bardzo dobry krok w kierunku tego, aby Twoi pracownicy w późniejszym etapie czynnie uczestniczyli we wdrażaniu rozwiązań.

Co jeszcze mógłbyś zrobić, aby zweryfikować słuszność rozwiązania projektu?

Tworzenie prawidłowego przepływu

Grupowanie wyrobów w rodziny

Dążenie do One Piece Flow

Testowanie rozwiązań

FlexSim, Witness – czy warto wykonać symulację procesu?

Naprzeciw wychodzi FlexSim, bądź Witness, czyli oprogramowania do symulacji procesów produkcyjnych. Pozwalają one na odwzorowanie layout’u przy pomocy projektowanego modelu, a następnie opracowanie scenariusza produkcyjnego zawierającego dane na temat ilości wytwarzanych wyrobów, wydajności, awaryjności parku maszynowego, rozlokowania operatorów itd. Dzięki nim, jeszcze przed wprowadzeniem faktycznych zmian na hali możliwe jest przetestowanie alternatywnych rozwiązań, co oczywiście wspiera procesy decyzyjne.

Jeżeli chcesz dowiedzieć się trochę więcej na ten temat i sprawdzić jak może wyglądać taka symulacja procesu, zachęcam Cię do odsłuchania fragmentu webinaru poświęconemu optymalizacji ułożenia maszyn.

7 wskazówek skutecznego opracowania layout’u

Na zakończenie należy Ci się kilka dodatkowych wytycznych. Poniżej przeczytasz o 7 zasadach, którymi należy się kierować podczas opracowywania i wdrażania layout’u. Wskazówki te zostały opracowane na podstawie sprawdzonych praktyk konsultantów podczas realizacji tego typu projektów. Podczas Waszego przedsięwzięcia kieruj się:

Minimalną ilością ruchów materiałowych – jak najmniej wykonywanych operacji logistycznych,

Minimalnym dystansem i czasem międzyoperacyjnym – skrócenie przepływu, wyznaczanie środków transportów i organizacji pracy logistyki,

Promocją rotacji zapasów produkcji w toku – choć nie jest to zawsze oczywiste im mniej zapasów tym lepiej, warto więc wskazać to w perspektywie zalet, takich jak choćby uwolnienie dodatkowej przestrzeni, mniejsza ilość pomyłek, eliminacja ryzyka uszkodzenia zasobów itd.

Promocją produktywności i wydajności – optymalizacja procesów zdecydowanie może poprawić płynność produkcji lub też ograniczyć konieczność zakupu kolejnej maszyny,

Wstrzymaniem niepotrzebnych inwestycji – nie zawsze decyzja o rozbudowie hali jest słuszna, czasem scenariusz optymalizacji obecnego zagospodarowania przestrzeni będzie bardziej opłacalny,

Ekonomicznym wykorzystaniem dostępnej przestrzeni

Bezpieczeństwem, komfortem i wygodą dla pracowników

A jeżeli masz poczucie, że potrzebujesz skonfrontować swój pomysł oraz potrzebę opracowania nowego layout’u zapisz się na niezobowiązującą bezpłatną konsultację. To okazja do wymiany doświadczeń z konsultantami, którzy popatrzą na Twoją sprawę z perspektywy różnych projektów z odmiennych branż.

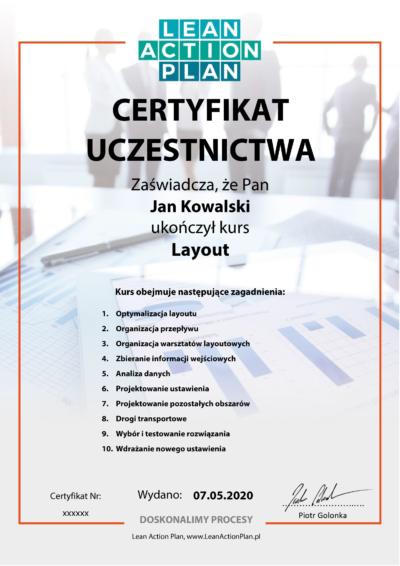

Natomiast jeśli poszukujesz dodatkowych źródeł zdobywania wiedzy zachęcam Cię do zapoznania się z artykułem o specyfikacji tras transportowych oraz przestudiowania programów dwóch kursów online:

Zmiana Layout’u to skończony projekt, ale wielozadaniowy. Skorzystaj z gotowego planu projektowego.

Wypełnij poniższy formularz i otrzymaj plik Excel.