Lean Manufacturing

Podstawowe narzędzia

Lean Manufacturing

Lean Manufacturing

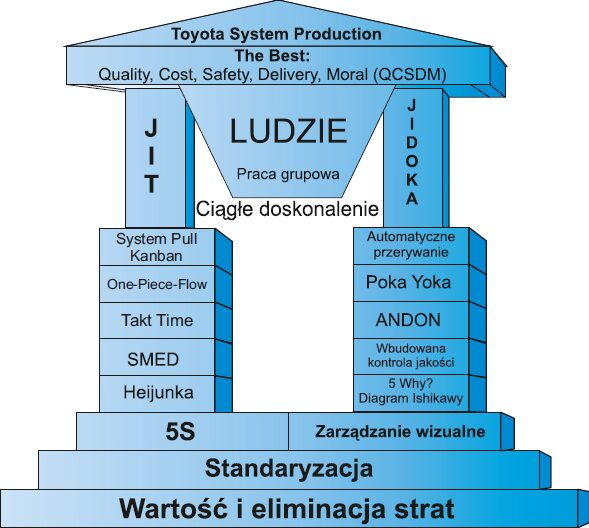

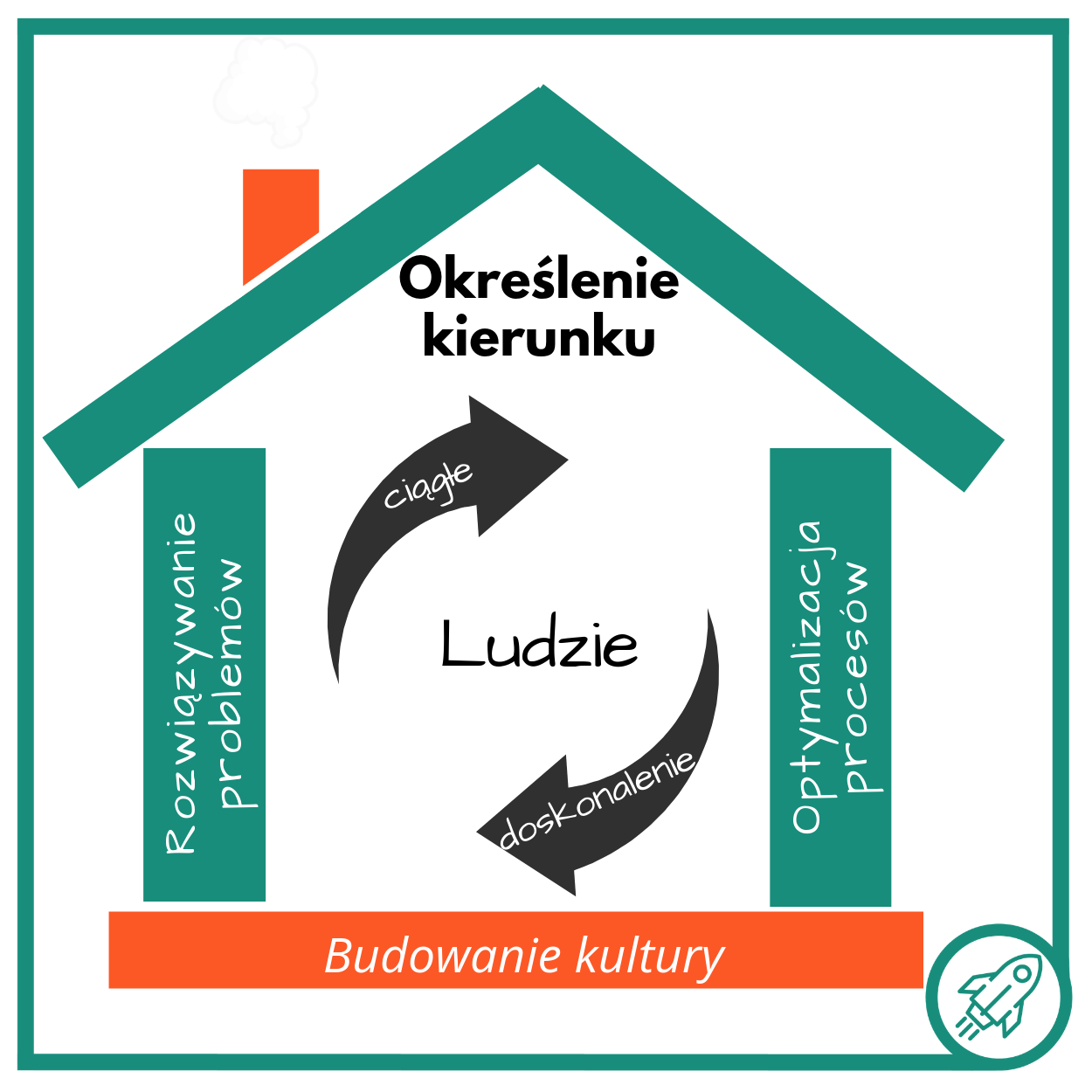

Koncepcja Lean Manufacturing opiera się w głównej mierze na Systemie Produkcyjnym Toyoty i właśnie stąd zostały zaczerpnięte jej podstawowe narzędzia. W sumie artykuł mógłby się skończyć na pokazaniu Domu Toyoty, którego wiele przykładów można znaleźć w Internecie. My przedstawiamy poniżej przykładowy Dom Toyoty w Lean Management.

Fundament

Domu Toyoty

Oczywiście fundamentalną zasadą Lean jest pojęcie wartości i nieodłącznie związana z tym eliminacja strat (ciągłe doskonalenie). Więcej na ten temat można przeczytać w naszym darmowym kursie “Co to jest Lean?“. Podstawowymi narzędziami Lean Management jest Standaryzacja, czyli najefektywniejszy sposób wykonywania poszczególnych czynności, operacji czy procesów. W Japonii standard to najłatwiejsze i najbezpieczniejsze procesy, które są najbardziej efektywne z punktu widzenia kosztów i produktywności oraz pozwalają zapewnić najlepszą jakość dla klienta. Wiele firm rozpoczyna wdrażanie koncepcji Lean Management od systemu 5S, czyli organizacji miejsca pracy według 5 kroków: Selekcji, Systematyki, Sprzątania, Standaryzacji i Samodyscypliny. W Lean nieodłącznym elementem 5S jest Zarządzanie Wizualne, czyli przekazywanie informacji, odchyleń czy zmian za pomocą wizualizacji. Jest to jedno z moich ulubionych narzędzi w Lean Management.

Filary

Domu Toyoty

System Produkcyjny Toyoty w Management tworzą dwa spójne elementy takie jak Just In Time, czyli dostawy dokładnie na czas oraz Jiodka zapewniająca jakość produktom. Zakorzeniony w Lean system JiT dla Toyoty miał przede wszystkim zapewnić eliminacje największego marnotrawstwa jakim jest nadprodukcja. Pierwszym kierunkiem działań było wdrożenie Systemu Ssącego (pull), który ma zadanie sterować produkcją uwzględniając zapotrzebowanie rynku. Oczywiście wszystkie założenia z Lean Management były dostosowane do klienta, który wyznacza Czas Taktu. System Kanban wspiera system Ssący stanowiący wizualizacje organizacji dostaw części, półwyrobów, materiałów do produkcji w momencie wystąpienia faktycznego zapotrzebowania na te elementy. W celu poprawienia przepływu produktów, gdzie tylko to możliwe stosuje się przepływ jednej sztuki (One – Piece Flow). Kolejnym etapem doskonalenia przepływu w koncepcji Lean Manufacturing jest poziomowanie produkcji często nazywane Heijunka. Oczywiście dostosowanie się do popytu i zmienności wymaga dużej elastyczności, dlatego w wielu przypadkach konieczne jest używanie metodyki SMED (kolejne narzędzie Lean), uzyskując skrócenie czasu przezbrojenia.

W kulturze Lean, Dom Toyoty bez drugiego filaru zawaliłby się, ponieważ co z tego, że będziemy dostarczać produkty na czas, jeśli nie będą odpowiedniej jakości. Toyota nie uznawała kompromisów w zakresie jakości. Już u podstaw tworzenia firmy Toyota, maszyny były zatrzymywane, gdy tylko pojawił się problem. Systemy Poka Yoke, czyli narzędzia Lean Manufacturing, mają zabezpieczyć przed popełnieniem błędów. Systemy wizualne Andon stanowią wizualizacje wystąpienia odchyleń od standardu. W celu zapewnienia jakości Toyota starała się za każdym razem wbudować kontrolę w proces, żeby od razu móc reagować. Przy wielu problemach Japończycy wypracowali metody mające na celu dojścia do przyczyn źródłowych takie jak 5 Why czy Diagram Ishikawy, a więc kolejne zasady Lean Manufacturing.

Serce

Domu Toyoty

Wszystko po to aby zapewnić jak najlepszą jakość, przy najniższych kosztach w odpowiednim czasie (koncepcja Lean Management). Dodatkowo zapewniając bezpieczeństwo i wysokie morale. Podejście Lean to nie tylko zarządzanie produkcją. W sercu Domu Toyoty są jednak ludzie i praca zespołowa. To Oni stanowią podstawę do wdrożenia i utrzymania całego Systemu. Oczywiście cały system nie istnieje bez ciągłego doskonalenia (Kaizen). Istnieje jeszcze wiele dodatkowych narzędzi Lean Manufacturing, niosących liczne wartości dla klienta. W tym artykule przeszliśmy przez podstawowe i najbardziej popularne.

Zasady Lean

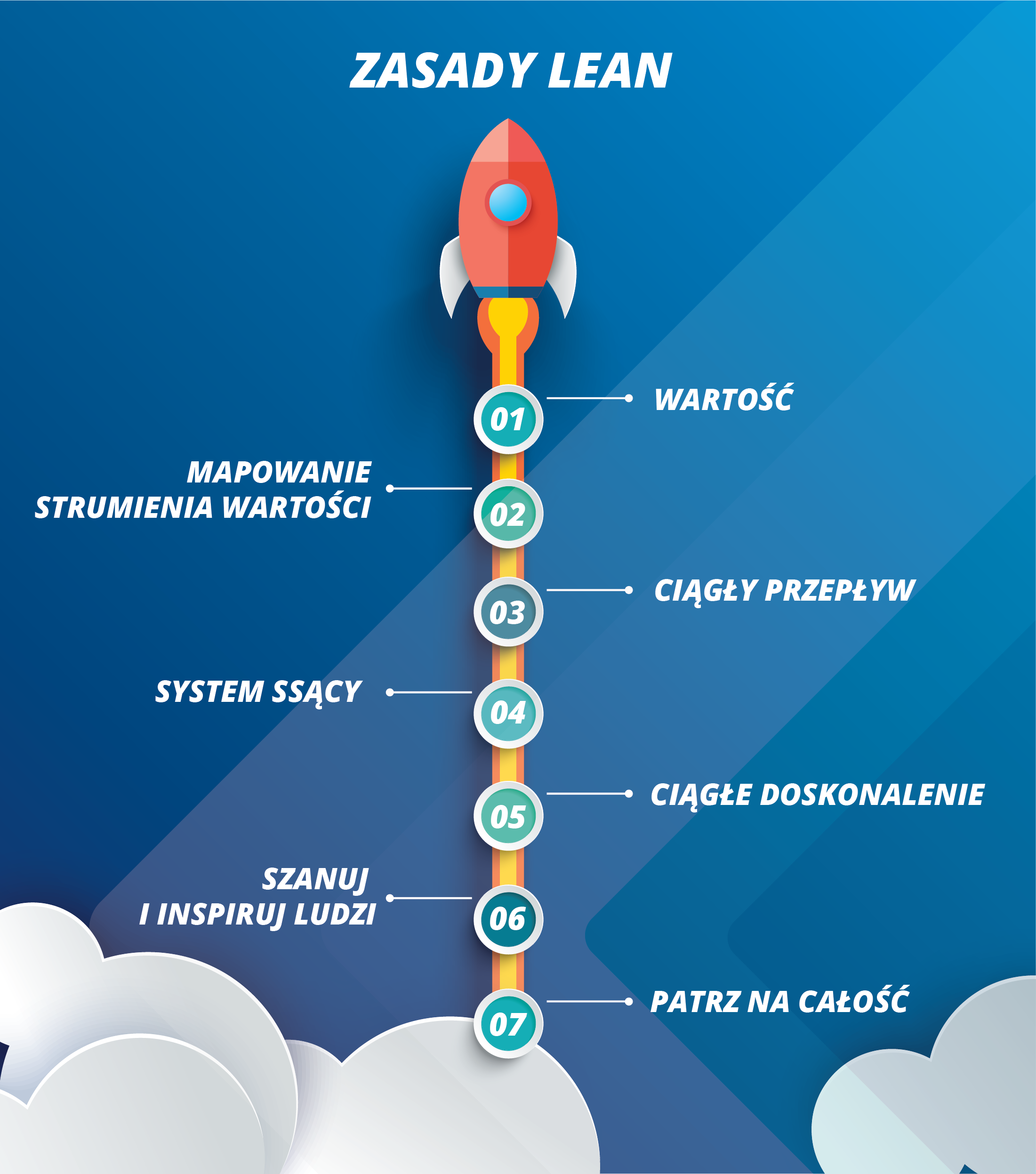

Podstawowe zasady Lean:

1. Wartość

2. Mapowanie Strumienia Wartości

3. Ciągły przepływ

4. System ssący

5. Ciągłe doskonalenie

Dodatkowe zasady Lean:

6. Szanuj i inspiruj ludzi

7. Patrz na całość

Autor:

Krzysztof Pawłowski

Konsultant Lean Manufacturing

kpawlowski@leanactionplan.pl

Szkolenie Online

Darmowy kurs – wprowadzenie do Lean

Co to jest Lean?

Dom Toyoty i zasady Lean

Wartość i straty

Narzędzia Lean Manufacturing i Lean Management

VSM – Mapowanie Strumienia Wartości

Opis narzędzia

Case Study – Mapowanie Strumienia Wartości w branży Automotive

Szkolenie On Line VSM

Standaryzacja pracy

Opis narzędzia

Case Study – Standaryzacja obszaru pakowania

Oferta szkolenia Standaryzacja

TPM – Totalne Utrzymanie Ruchu

Opis narzędzia

Szkolenie On Line

Oferta szkolenia TPM

SMED – Skrócenie czasu przezbrojenia

Opis narzędzia

Artykuł – Skrócenie mycia maszyn

Case Study – Przezbrojenie w drukarni

Szkolenie On Line

Layout maszyn

Opis narzędzia

Przykład – projekt ustawienia maszyn

Case Study – Opracowanie Layoutu

Symulacja ustawienia maszyn

Gniazda produkcyjne

Opis narzędzia

Case Study – Ciągły przepływ między stanowiskami

Case Study – Gniazda produkcyjne

Kanban

Opis narzędzia

Zasada działania regału kanban

Case Study – Regał kanban

Wypełnij formularz i pobierz całe kompendium Leanowca