Transformacja Lean

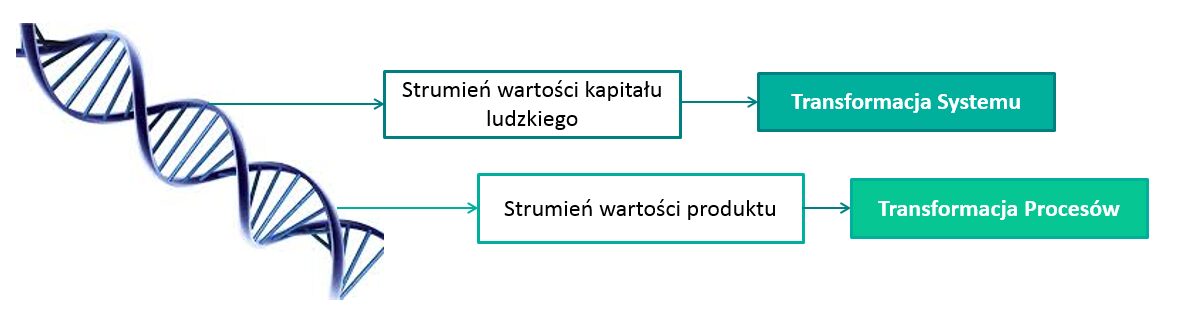

Podczas fazy optymalizacja stosowany jest proces transformacji obejmujący kluczowe strumienie wartości firmy.

My skupiamy się na obu tych strumienia, co przekłada się na maksymalizację ich potencjału.

DNA Firmy

Celem Transformacji Systemu jest wdrożenie struktury Lean opartej na narzędziach, które prowadzą do ciągłej optymalizacji funkcjonowania firmy we wszystkich jej obszarach. To z kolei przekłada się na wzrost konkurencyjności i stabilnego wzrostu.

W trakcie prowadzenia naszych działań uczymy pracy w sposób metodyczny, przy dążeniu do swoich celów.

Kluczem do osiągnięcia tego rezultatu jest zaangażowanie oraz utrzymywanie pewnych działań.

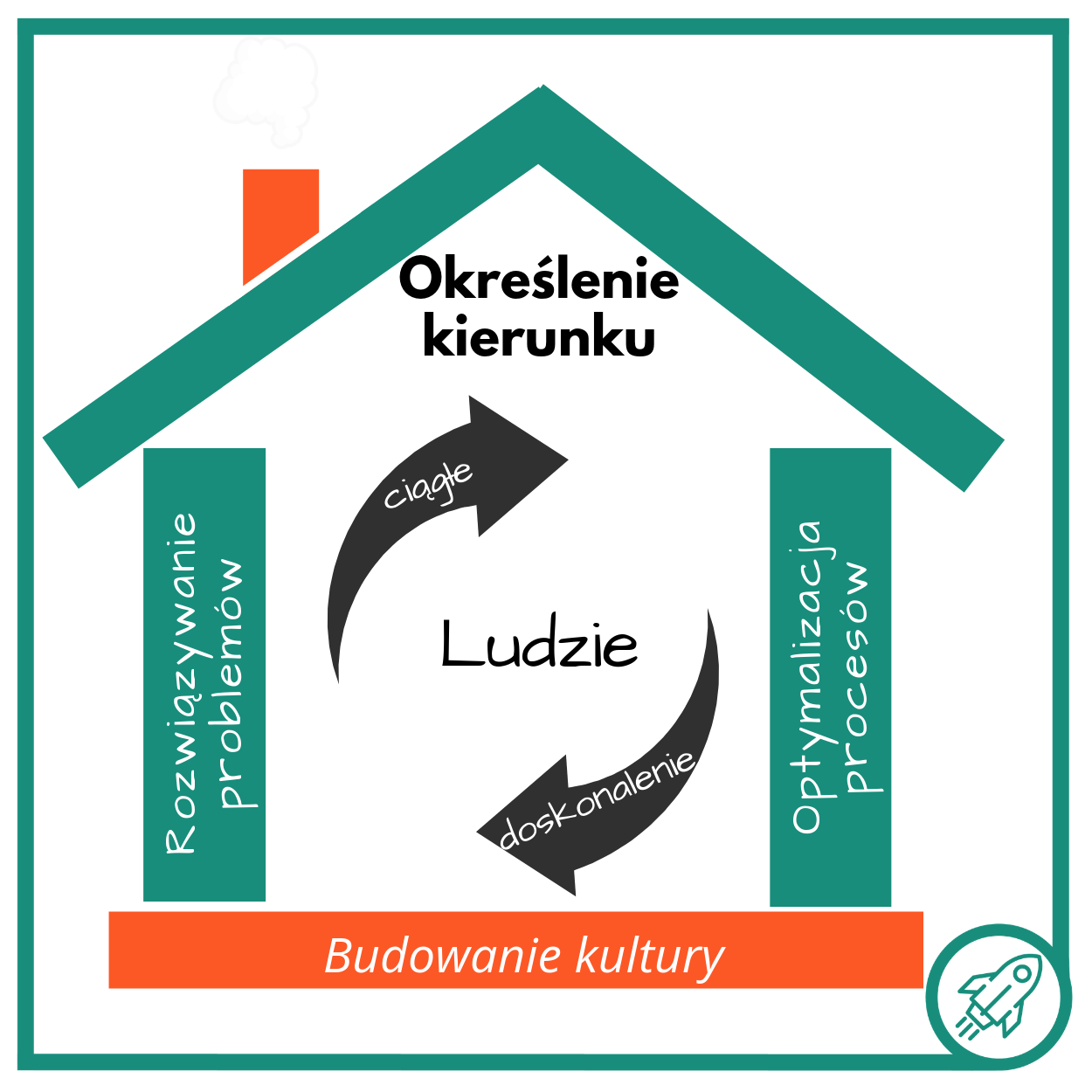

Główne obszary Transformacji

Określenie kierunku

Poprzez ustalenie wspólnego kierunku oraz sposobu monitorowania jego osiągania, wszyscy w firmie zaczynają myśleć i działać w ten sam sposób. Wiedzą, gdzie dążą oraz jakie efekty otrzymują. Świadomość, gdzie się chce podążać oraz w którym miejscu się jest to kluczowy aspekt.

Rozwiązywanie problemów

Każda firma napotyka się na trudności, jednak nie każda potrafi efektywnie rozwiązywać problemy. Pierwszym krokiem jest zmiana sposobu myślenia na ich temat. Większość organizacji od nich ucieka lub je ukrywa. My zmieniamy percepcję ich postrzegania. Traktujemy je jak skarby, które należy wykrywać i szukać ich przyczyny źródłowej, aby nigdy się nie powtarzały. To przekłada się na stabilizację funkcjonowania całego systemu.

Optymalizacja procesów

Każda firma jest zbiorem procesów, które są ze sobą połączone. To od ich efektywności zależy zyskowność firmy. Ten, kto będzie umiał je właściwie prowadzić, będzie zwiększał przewagę konkurencyjną na swoim rynku. Poprzez zastosowanie odpowiednich narzędzi, metod i zasad, dążymy do optymalizacji wszystkich procesów w firmie, co przekłada się na efektywność całej firmy.

Budowanie kultury

Podstawą do realizacji pewnych działań są ludzie, którzy wiedzą co robić. Poprzez wdrażanie Liderów oraz uczenie ich odpowiedniego sposobu postrzegania firmy oraz działania, jesteśmy w stanie rozpocząć cykl, który sam się napędza. Poprzez dobry przykład, dajemy im możliwość oswojenia się z czynnościami, które powinni wykonywać. Dzięki odpowiedniemu systemowi weryfikacji ich funkcjonowania, utrzymujemy zaangażowanie na każdym poziomie.

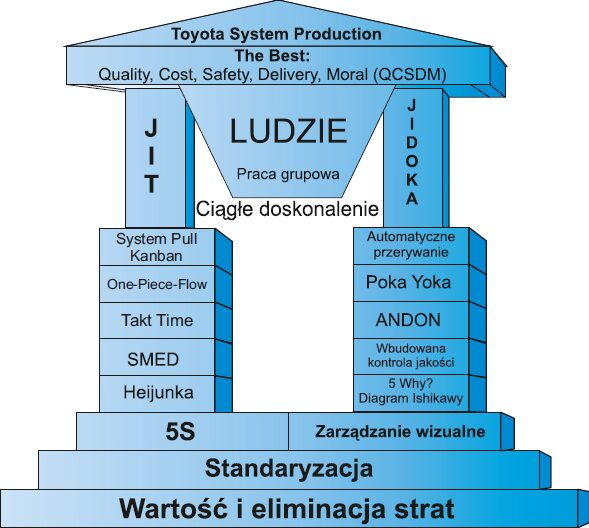

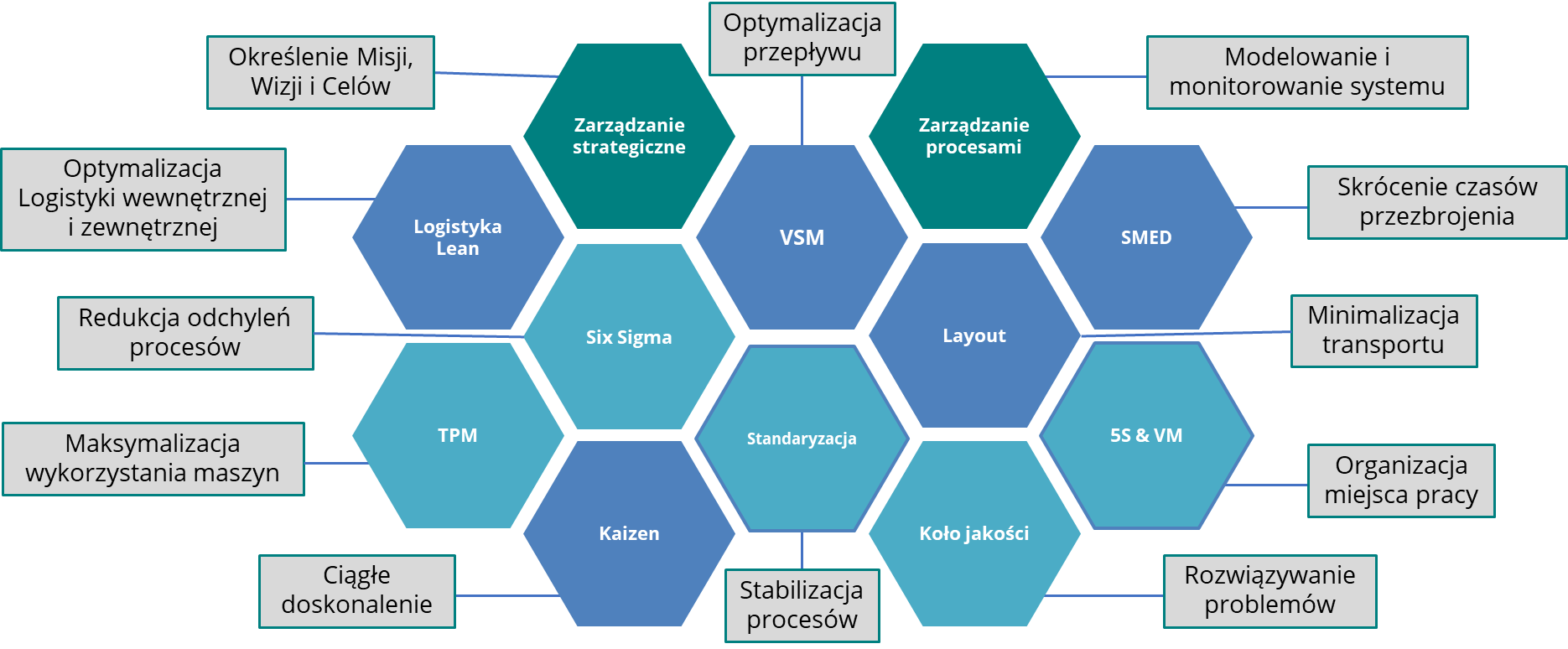

Narzędzia wspierające proces Transformacji

Zarządzanie procesami

Cel – Modelowanie i monitorowanie systemu

Umożliwia efektywne modelowanie biznesu oraz określenia istotność każdego z nich oraz efektywną drogę optymalizacji. Definiowanie i uruchomienie wskaźników umożliwia monitorowanie postępu oraz podejmowania decyzji opierając się na realnych danych.

Zarządzanie strategiczne

Cel – Organizowanie kierunku oraz działań realizujących cele

Określenie strategii prowadzącej do sukcesu firmy, biorąc pod uwagę czynniki zarówno makro, jak i mikrootoczenia. Ujednolicanie drogi każdego pracownika poprzez kaskadowanie oraz monitorowanie realizacji działań.

VSM – mapowanie strumienia wartości

Cel – Optymalizacja przepływu

Narzędzie nakierowane na optymalizację strumienia wartości oraz redukcję wszystkich marnotrawstw w nim występujących. Służy do optymalizacji przepływu wszystkich procesów w Twojej firmie i skrócenia czasu ich realizacji.

SMED

Cel – Skrócenie czasów przezbrojenia

Szybkie przezbrojenie maszyn jest kluczowym elementem przy zmniejszaniu zapasów we wszystkich obszarach firmy. Prowadzi do uwolnienia zamrożonego kapitału. Poprzez zwiększenie elastyczności procesów, możliwe staje się przekazywanie klientowi konkretnej wartości w czasie, w którym jej potrzebuje.

5S & VM

Cel – Organizacja miejsca pracy

Podstawowym elementem zmiany kultury są działania 5S oraz zarządzanie wizualne. Dzięki 5S pracownicy doprowadzają do zorganizowanego środowiska pracy, eliminując tym samym podstawowe problemy w występujących tam procesach. Poprzez systematykę, tworzą u siebie nawyk utrzymania zmian, co wpływa także na inne aspekty i działania. Dzięki zarządzaniu wizualnemu, można w prosty sposób przekazać informacje na temat procesów, maszyn, jak i całej organizacji.

TPM – totalne utrzymanie ruchu

Cel – Maksymalizacja wykorzystania maszyn

Narzędzie mające na celu maksymalizacje wykorzystania maszyn poprzez zaangażowanie pracowników oraz monitorowanie wskaźników. Pozwala na wyeliminowanie „gaszenia pożarów”, proponując w zamian stosowanie prewencji. Jej elementem są także wskaźniki pozwalające śledzić efektywność działu Utrzymania Ruchu oraz zasadności kupna nowych maszyn.

Standaryzacja

Cel – Stabilizacja procesów

Jednym z podstawowych elementów stabilnego funkcjonowania firmy jest prowadzenie procesów ze stałą efektywnością. Jest to możliwe dzięki określeniu i odpowiednim opisaniu czynności wchodzących w skład poszczególnych procesów, a także nauka określonego działania. Dzięki standardom możemy w łatwy sposób ustalać zapotrzebowanie na wszystkie zasoby w firmie i kontrolować ich efektywność.

Layout – ułożenie maszyn i stanowisk

Cel – Minimalizacja transportu wewnętrznego

Wpływa długoterminowo na efektywność przeprowadzanych procesów. Aby ograniczyć transport międzyoperacyjny, należy metodycznie podejść do danej kwestii. Poprzez odpowiednią analizę oraz efektywne tworzenie koncepcji Layout’u jesteśmy w stanie ograniczyć marnotrawstwo do minimum.

Logistyka Lean

Cel – Optymalizacja logistyki zewnętrznej i wewnętrznej

Procesy logistyczne występują w każdym dziale firmy, obejmują całą organizację, od początku strumienia wartości do jego końca. Głównym celem Logistyki Lean jest połączenie obszarów (planowania, przepływu i logistyki wewnętrznej) w taki sposób, aby maksymalnie poprawić przepływ, wykorzystując minimalne zasoby z zastosowaniem zasady ssania, eliminując planowanie.

Six sigma

Cel – Redukcja odchyleń procesowych

Jest to kluczowe narzędzie stosowane do redukcji i kontroli zmienności procesów. Strategia ta korzysta ze strukturalnego podejścia do wyznaczenia oceny i kontroli kluczowych charakterystyk produktu bądź procesu. Ostatecznym celem Six Sigma jest osiągnięcie powtarzalności i przewidywalności. Dzięki tym działaniom możliwe staje się wykrywanie potencjalnych braków jakościowych, jeszcze przed ich wystąpieniem.

Koło jakości

Cel – Rozwiązywanie problemów

Każde przedsiębiorstwo ma problemy, jednak nie każde potrafi je efektywnie rozwiązywać. Aby działania prowadzące do ich wyeliminowania przynosiły największe korzyści, należy metodycznie podchodzić do ich rozwiązywania. Poprzez efektywne ich zbieranie i określanie kluczowych problemów w danym momencie, a następnie rozwiązywanie ich przyczyny źródłowej, jest kluczowe, aby się one nie powtarzały.

Kaizen

Cel – Ciągłe doskonalenie

Podstawowym elementem optymalizacji według metodologii Lean Management jest Kaizen, składające się z cyklicznych działań, prowadzących do ciągłej optymalizacji wszystkich procesów w firmie. Aby zapewnić ich skuteczny przebieg, należy odpowiednio koordynować realizowane działania. Wyznaczając i koncentrując się na wąskich gardłach, możliwe jest maksymalizowanie efektów podejmowanych czynności.

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Anna Etgens

Specjalistka ds. zadowolenia klienta