5S – ORGANIZACJA STANOWISKA PRACY

JAK WDROŻYĆ 5S KROK PO KROKU

O braku miejsca i jego przyczynach pisaliśmy już w artykule na temat Layout’u hali produkcyjnej. Jedną z przyczyn było gromadzenie się nieużywanego sprzętu i innego wyposażenia, a także materiałów. Chyba każdy słyszał słowa „zostawię na później, na pewno się przyda”, a potem rośnie nam sterta zapomnianych i niepotrzebnych rzeczy. W celu przekonania się czy tak jest, zapraszam do małego eksperymentu. Przerwij czytanie tego artykułu, wyjdź na halę produkcyjną, podejdź do wybranego stanowiska i przyglądnij się wszystkim rzeczom, które się na nim znajdują i są w pobliżu. Weź do ręki dowolny przedmiot i zadaj sobie pytanie czy jest tutaj potrzebny. Postępuj tak z pozostałymi. Statystycznie minimum 30% rzeczy nie jest potrzebna w danym miejscu i w danej chwili. Jeżeli również tak jest u Ciebie, to zacznij działać.

Tutaj z pomocą przychodzi nam z pomocą narzędzie zapoczątkowane przez Japończyków: 5S. Jest to podstawowa technika w zakresie narzędzi Lean Manufacturing, mająca na celu stworzenie dobrze zorganizowanego i uporządkowanego miejsca pracy. Podstawowymi efektami pracy jest poprawa jakości wyrobów, wzrost wydajności stanowiska oraz uzyskanie dodatkowej przestrzeni na hali. Nazwa 5S pochodzi od 5 kroków przez które należy przejść, czyli Selekcję, Systematykę, Sprzątanie, Standaryzacje i Samodyscyplinę. Wiele osób utożsamia 5S tylko ze sprzątaniem, ale nie chodzi tutaj o to, że stanowisko ma błyszczeć, a 5S to walka z kurzem. Podstawowy cel to efektywność danego stanowiska, a nie jego wygląd.

Na początku warto zacząć od obszaru pilotażowego, żeby pokazać jaki potencjał tkwi w działaniach 5S. Pierwsze co trzeba zrobić to iść do danego obszaru i zrobić serię zdjęć, pamiętając, że jeden obraz jest wart tyle co tysiąc słów. Zdjęcia służą jako punkt odniesienia do późniejszej poprawy.

Podczas selekcji przejrzyj wszystkie przedmioty w obszarze i szukaj: niepotrzebnego wyposażenia (np. narzędzia, zużyte matryce itp.), niepotrzebne materiały (np. uszkodzone, zostawione na później itp.), niepotrzebne meble (np. regały, stoły itp.), niepotrzebne dokumenty i rzeczy. W tym celu wykorzystuje się czerwone kartki (przykładowy szablon) naklejając je na wszystko, co niepotrzebne, oraz na te, co do których mamy wątpliwości. Nie przylepia się na te przedmioty, które od razu można wyrzucić oraz na małe przedmioty, można je wrzucić do jednego pojemnika z czerwoną kartką. Po akcji selekcji okazuje się, że wygospodarowaliśmy dodatkową przestrzeń roboczą, a stanowiska nie muszą mieć tak dużych gabarytów.

Kiedy już oczyścimy nasze stanowisko ze zbędnych przedmiotów, można przystąpić do kolejnego kroku jakim jest Systematyka, czyli układanie rzeczy w odpowiednich miejscach, zgodnie z zasadą „każda rzecz na swoim miejscu”. Wyznaczamy lokalizację dla elementów wyposażenia stanowiska, narzędzi, materiałów itp. W tym celu warto wykorzystać zasadę częstotliwości używania – co częściej tym bliżej. Jednym z najpopularniejszych elementów jest tzw. tablica cieni, na której znajdują się wszystkie potrzebne narzędzia na stanowisku.

Kolejny krok w ramach 5S to sprzątanie stanowiska pamiętając, że sprzątanie to również, a może przede wszystkim przegląd. Należy również zwracać uwagę na identyfikację źródeł zanieczyszczeń i znaleźć sposób na ich eliminacje lub ograniczenie.

Standaryzacja ma na celu utrzymanie wypracowanych trzech wcześniejszych kroków. Bez Standaryzacji po kampanii 5S wracają stare nawyki, osoby nie są odpowiedzialne za swoje obszary i na nowo gromadzą się sterty niepotrzebnych rzeczy na stanowisku. W tym etapie wykorzystuje się metodę etykiet, oznaczeń i sterowania wizualnego.

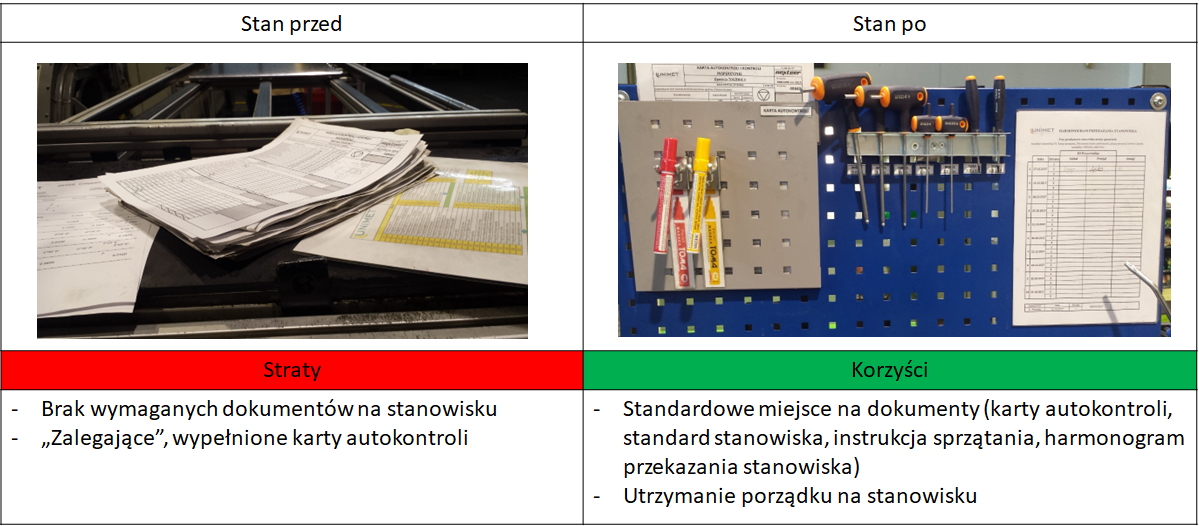

Niekończące działanie to samodyscyplina, która ma na celu, aby działania 5S weszły w krew wszystkim pracownikom. Na tym etapie warto promować działania 5S wykorzystując tablicę 5S i ilustrować stan stanowiska „przed” i „po” oraz prowadzić systematyczne audyty stanowisk pracy. Trochę więcej o etapach wdrożenia 5S w narzędziach Lean (system 5S).

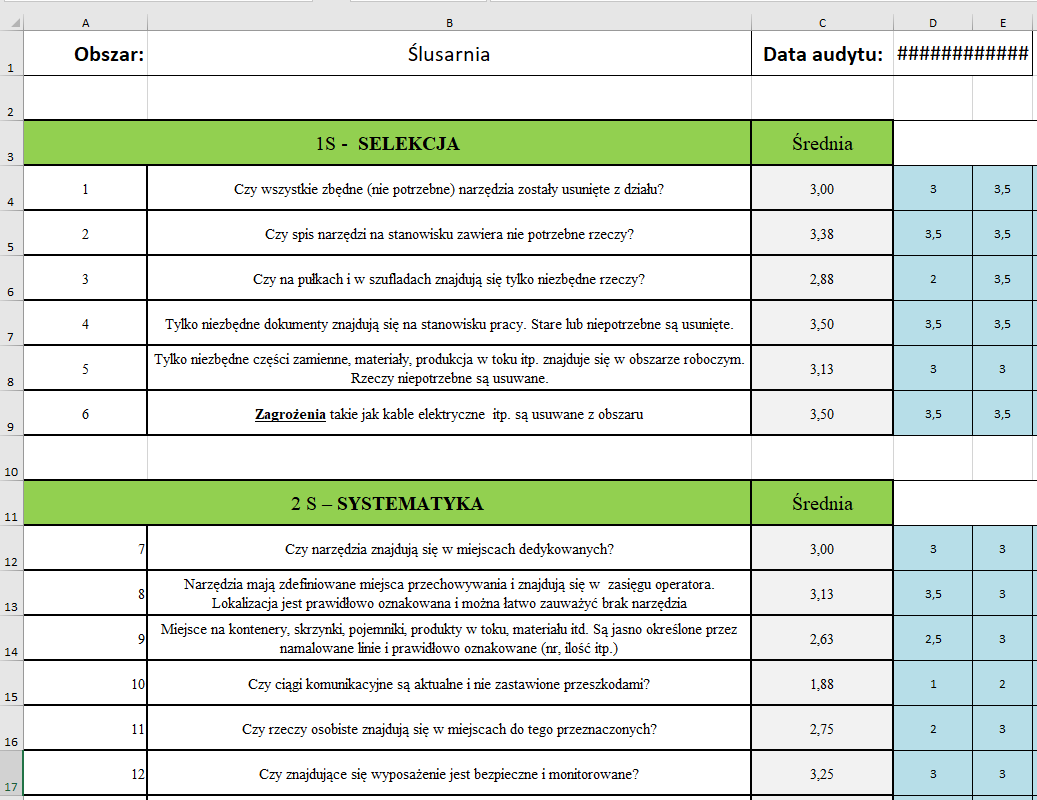

Potrzebujesz formularza audytu 5S?

Podaj dane, a wyślę Ci na maila.

Wdrożenie i utrzymanie systemu 5S to niekończąca się droga, jednak jest podstawą do realizacji kolejnych narzędzi Lean Manufacturing. Dzięki 5S można podnieść wydajność stanowisk pracy nawet o 20% eliminując zbędne czynności takie jak szukanie, przestawianie, chodzenie i wiele innych marnotrawstw. Dodatkowo można wygenerować przestrzeń roboczą nawet 50% obecnego stanowiska. Każdy właściciel lub kierownik chciałby, żeby w jego obszarze stanowisku było uporządkowane i efektywnie zorganizowane.

W celu stałego utrzymania dobre organizacji miejsc pracy warto przeprowadzać regularne audyty. Sprawdzi się przy tym świetnie aplikacja Audyt 5s. która pozwala na automatyzację tego procesu, tworzenie harmonogramów i ułatwia raportowanie.

Szkolenie Online

Master 5S – Organizacja miejsca pracy

Jak rozpocząć wdrażanie 5S?

Jakie są działania 5S w poszczególnych krokach?

Pliki i formularze 5S do pobrania

Praktyczne przykłady zastosowania 5S

Wolisz naukę w formie stacjonarnej? A może chcesz zorganizować kompleksowe szkolenie dla wszystkich swoich pracowników w warsztatowej formie? Mamy odpowiedź – szkolenie 5s z organizacji miejsca pracy i zarządzania wizualnego odbywa się w siedzibie firmy i opiera się na przykładach z jej wnętrza, dzięki czemu jest niezwykle użytkowe.