Kanban w Lean Manufacturing

Kanban – układ nerwowy sterowania produkcją w koncepcji Lean Manufacturing

Kan – widoczny, Ban – Kartka papieru. To połączenie japońskich słów, które oznacza wizualizację przepływu informacji w przestrzeni produkcyjnej. Ma to zapewnić ciągłość produkcji unikając zbędnych czynności.

Metoda kanban jest wizualnym systemem organizacji dostaw części, półwyrobów, materiałów do produkcji w momencie wystąpienia faktycznego zapotrzebowania na te elementy. Jest sygnałem oznaczającym konieczność złożenia zamówienia, w celu uzupełnienia braków. Kanban umożliwia produkowanie dokładnie tego, na co jest zapotrzebowanie, w ilości, jaką chce klient. Wspiera on zarządzanie oraz steruje produkcją w taki sam sposób, jak mózg i układ nerwowy ciałem ludzkim. Kanban jest także systemem komunikacyjnym. Pozwala utrzymać spójność i harmonię wszystkich działań w przestrzeni produkcyjnej. Kanban jest to zlecenie (karta), które towarzyszy materiałowi. Każda karta kanban służy do identyfikacji części lub podzespołu, wskazuje skąd one pochodzą i dokąd należy je kierować na produkcji. Wykorzystany w taki sposób kanban służy jako system informacyjny, który integruje cały zakład. To metoda powszechnie stosowana zarówno przedsiębiorstwach, które posiadają duże, rozwinięte systemy do zarządzania produkcją, jak i w mniejszych przedsiębiorstwach, które dopiero rozwijają pierwsze narzędzia do analizy danych produkcyjnych.

Chcesz dowiedzieć się więcej o tym jak wygląda Lean w praktyce? Sprawdź naszą ofertę warsztatów Lean Day!

To szkolenie zamknięte, które jest kompleksowym przewodnikiem po metodyce zarządzania Lean, oczywiście z dostosowaniem całości do wyzwań Twojej firmy.

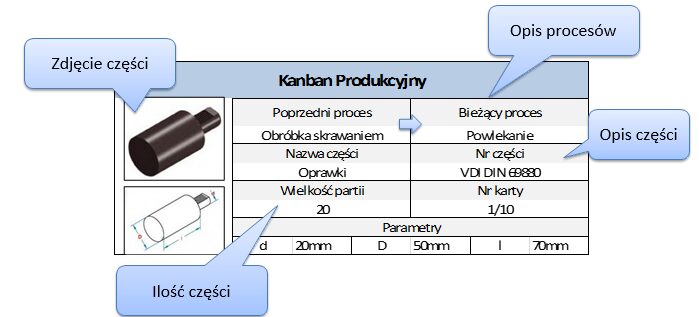

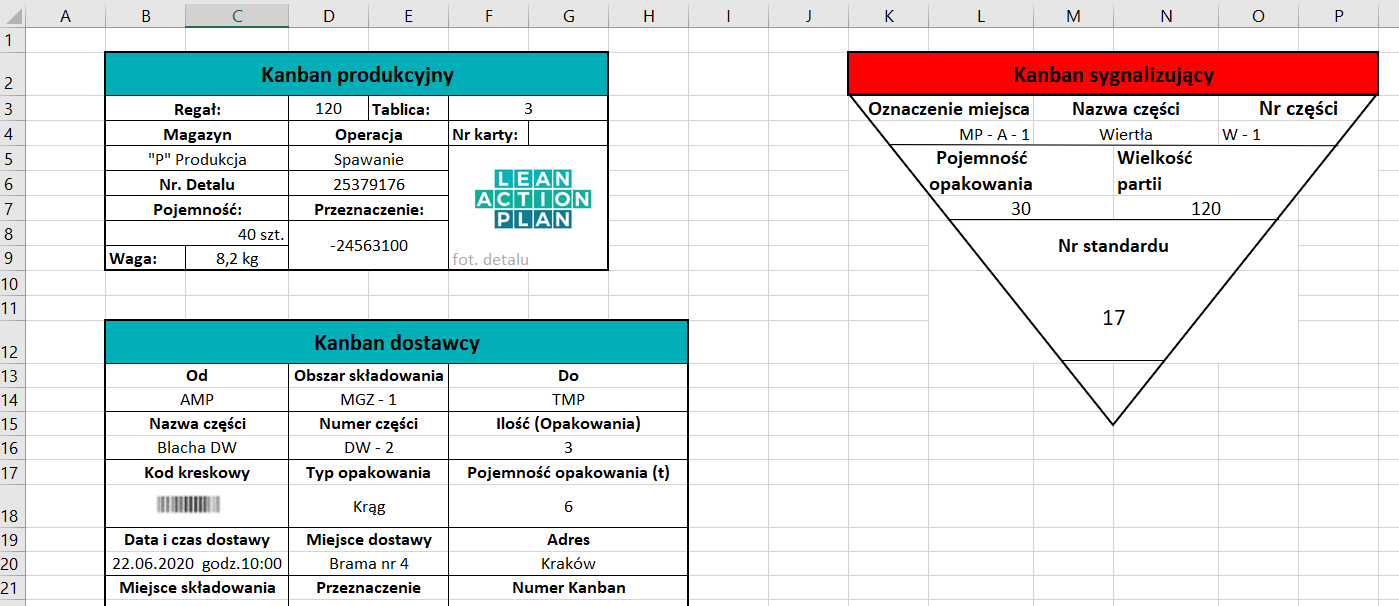

Co znajduje się na karcie kanban?

System kanban w maksymalny sposób upraszcza przepływ informacji, automatyzując procesy zlecania uzupełniania produkcji oraz przepływu pracy. Na przykładowej karcie kanban znajdziemy informacje o:

- Nazwa i nr części

- Zamawiana ilość

- Wielkość produkowanej / zamawianej partii

- Przykładowe parametry

- Adres – skąd należy pobrać dane elementy / Miejsce składowania wyrobów gotowych

- Przykładowe zdjęcie ułatwiające identyfikację

Należy pamiętać, że wszystkie karty kanban są wielokrotnego użytku i krążą one na produkcji w obiegu zamkniętym. Gromadzi się je na tablicy kanban, najczęściej umiejscowionej w centralnej części zakładu produkcyjnego.

System Push

Polega na „wypychaniu” całej partii wyrobów z jednego stanowiska na kolejne. W metodzie kanban stosowanie systemu pchania wymaga planowania produkcji dla każdego z procesów i oznacza produkcję na magazyn.

Wady systemu Push

- Konieczność złożonego planowania produkcji

- Powstawianie dużych zapasów przez produkcję na magazyn

- Brak dokładnych informacji o potrzebach klientów (wewnętrznych i zewnętrznych)

- Nadprodukcja i zapasy międzyoperacyjne

- Słaba Elastyczność

Pojęcie klienta

Klienci zewnętrzni – to odbiorcy produktu finalnego. To oni określają wymagania na podstawie, których należy organizować produkcję.

Klienci wewnętrzni – to najczęściej następne w kolejności stanowiska, ale mogą to być również inne działy wewnątrz firmy.

W sercu systemu Kanban znajduje się klient i jego potrzeby i to te potrzeby stanowią sygnał do rozpoczęcia produkcji konkretnych wyrobów. Taki stan osiągamy poprzez wdrażanie systemu ssącego. Karta kanban jest niczym hasło, które użyte w odpowiedniej chwili, informuje kluczowe zasoby produkcyjne o konieczności realizacji zamówień.

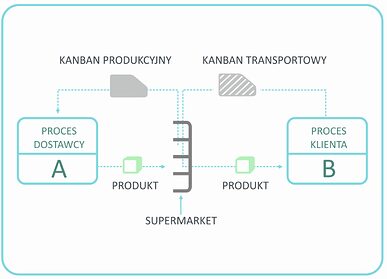

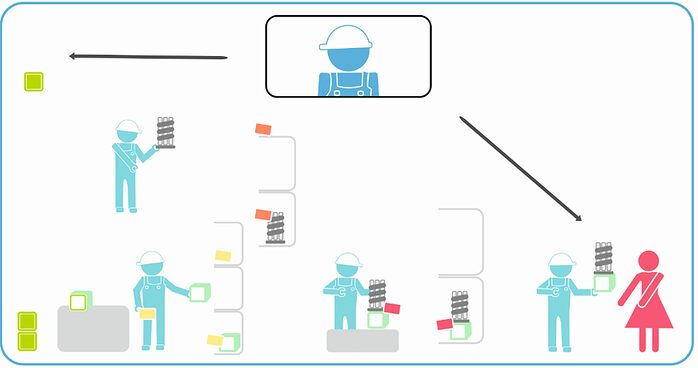

System Ssący (Pull)

Podstawą metody Kanban jest system ssący. Pracownicy w procesie klienta zabierają z procesu dostawcy tyle części ile potrzebują i tylko wtedy kiedy je potrzebują. Zasadą działania systemu kanban jest wyciąganie zamówień od klientów i przekazywanie ich dalej w górę strumienia wartości. Metoda kanban opiera się on na supermarketach (ta sama koncepcja co w sklepach). Kupując coś w supermarkecie sami zabieramy towary ze sklepowych półek, po przekroczeniu pewnego limitu magazynierzy uzupełniają produkt na półkach. Wprowadzenie metody kanban zwiększa elastyczność działań na hali oraz usprawnia proces zarządzania na produkcji. Dobrze funkcjonująca tablica kanbanowa działa zarówno w procesach produkcyjnych zabezpieczając płynność prac na stanowisku jak i służy do optymalizacji procesu przepływu informacji wizualizując zadania oraz ewentualne problemy.

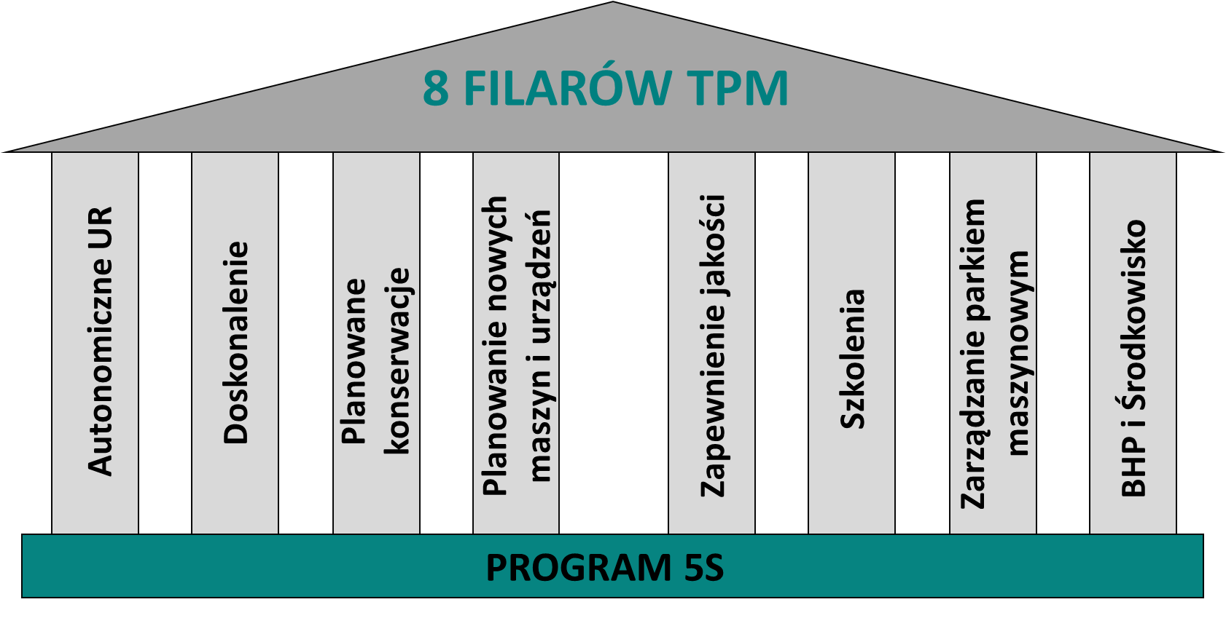

Aby funkcjonowanie metody kanban było prawidłowe, muszą być przestrzegane poniższe zasady:

- Proces klienta zamawia część w precyzyjnej ilości wyspecyfikowanej na kanban

- Proces dostawcy produkuje części w precyzyjnej ilości i sekwencji

- Do dostępnego procesu nigdy nie przemieszcza się części wadliwych

- Należy wprowadzić poziomowanie produkcji

- Kanban jest dołączany do wszystkich części

- Liczba kart kanban jest stopniowo redukowana w celu obniżenia zapasów i ujawnienia problemów

- Do zarządzania systemem pracy służy tablica kanbanowa

Rodzaje kart kanban:

- Kanban transportowy – jest wykorzystywany do przekazywania informacji w przypadku konieczności dostarczenia danego elementu wg zapotrzebowania(np. transportu dużych części lub surowców na wydział produkcyjny)

- Kanban produkcyjny – jego celem jest przekazanie precyzyjnych instrukcji operacyjnych dotyczących wyprodukowania elementów na które wystąpiło realne zapotrzebowanie w poszczególnych procesach

Korzyści płynące z wdrożenia metody Kanban:

Automatyzacja procesu produkcyjnego oraz przebiegu informacji dzięki wizualizacji zapotrzebowania na tablicy kanban

Eliminacja nadprodukcji

Usprawnienie wszystkich działań na bazie których funkcjonuje zakład

Usprawnienie kontroli wizualnej procesu przez pracownika

Redukcja zbędnych czynności związanych z zamawianiem oraz identyfikacją materiałów

Kanban promuje udoskonalenia

Wdrożenie metody kanban w zakładzie produkcyjnym można rozpocząć od małego procesu, który pozwoli nauczyć się jego podstawowych zasad, poznać sposób funkcjonowania oraz przeszkolić pracowników w zakładzie. Metoda kanban wykorzystywana jest bez względu na branżę oraz wielkość zatrudnienia firm. Użycie takiego narzędzia pozwala realizować cele zarówno firmy jako całości jak i cele poszczególnych wydziałów produkcyjnych oraz zespołów. System kanban umożliwia transformację pracy według założeń lean.

Szkolenie Online

Logistyka Lean

projektowanie strategicznego podejścia do logistyki w firmie

tworzenie prawidłowego przepływu (flow)

zaprojektowanie i wdrożenie Systemu Kanban

balansowanie linii produkcyjnych