Mapowanie Strumienia Wartości

Pojęcie wartości Lean

Wartością z punktu widzenia Lean Management nazwiemy wszystko to, za co klient jest gotowy zapłacić. Klient zapłaci jedynie za to, co sprawi, że jego oczekiwania zostaną spełnione w wymaganym przez niego czasie, z wymaganą przez niego jakością i wymaganej przez niego ilości. Wartością będzie więc proces fizyczny w wyniku, którego otrzymamy produkt lub usługę. Wartością będzie również działanie wykonane dobrze za pierwszym razem. Poprawki są jednym z często występujących rodzajów strat. W metodologii lean wyróżniamy trzy typy czynności: dodające wartość, niedodające wartości oraz niedodające wartości, ale konieczne z punktu widzenia charakteru procesu, nazywane również stratami koniecznymi (np. rozruch komputera)

Strumień wody w naturze często napotyka na swojej drodze przeszkody, które zakłócają jego swobody przepływ. Powiedzmy, że wartość dodawana jest wtedy, gdy strumień płynie swobodnie z naturalnym nurtem, a nie jest dodawana gdy strumień napotyka przeszkody, czyli zakłócenia w przepływie.

Strumieniem wartości to zatem wszystkie czynności: dodające wartość(swoboda przepływy) i niedodające wartości(zakłócenia) we wszystkich etapach procesu przez jaki przechodzi produkt począwszy od złożenia przez klienta zamówienia, aż do jego realizacji czyli dostarczenia wyrobu gotowego.

Istota VSM – Mapowanie Strumienia Wartości

Istotą VSM i jednocześnie głównym powodem, dla którego jest to podstawowe narzędzie Lean Manufacturing jest dogłębna diagnoza badanego procesu, dostarczająca szerokiego wachlarza informacji począwszy od charakterystyki klienta i jego wymagań poprzez dostawców, aż do kompleksowej analizy procesu produkcyjnego. Mapowanie pozwala nie tylko identyfikować zakłócenia w strumieniu i eliminować je bądź ograniczać, ale również poznać proces pozyskując kluczowe dane na każdym z jego etapów. Stworzona mapa dostarcza zatem spójnego obrazu całego procesu, oraz szczegółowych zbliżeń na każdy z etapów.

Głównym celem Mapowania strumienia wartości pozostaje identyfikacja i eliminacja marnotrawstw wydłużających tzw. Lead time, czyli czas przejścia produktu przez proces do momentu dostarczenia go do klienta.

Etapy Mapowania Strumienia Wartości:

1. Mapa strumienia wartości stanu obecnego

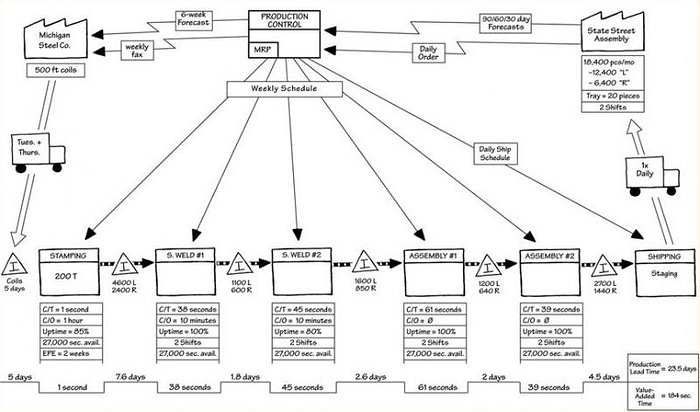

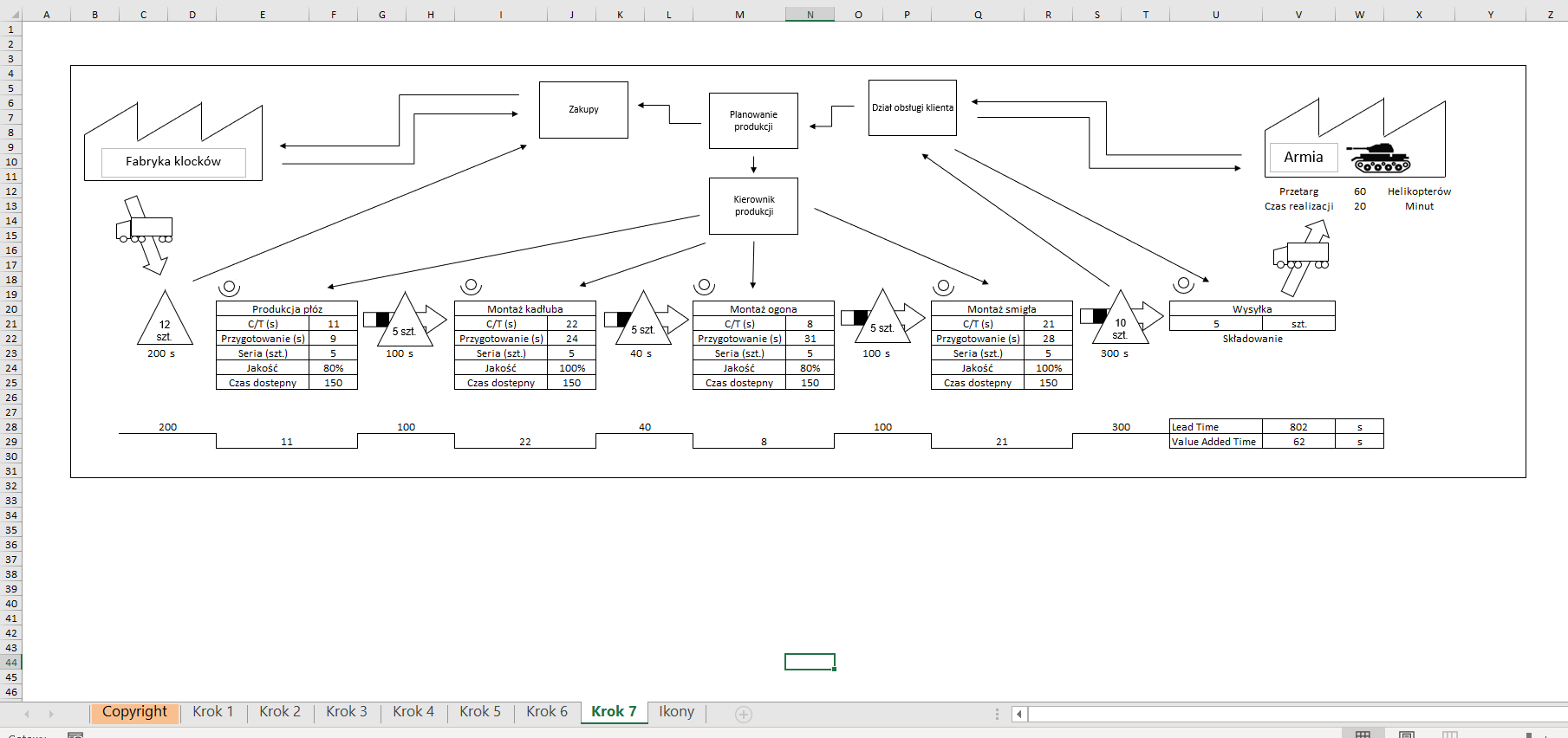

Najczęściej stosowaną jest mapa procesów produkcyjnych. Na początku tworzenia mapy stanu obecnego, należy wybrać rodzinę produktów, czyli produkty gdzie większość operacji produkcyjnych się ze sobą pokrywają. Rodziny produktów wybiera się tak aby przechodziły przez wszystkie operacje w procesie. Powszechną praktyką jest również skupianie się na tych rodzinach, które są kluczowe dla firmy, czyli jest na nie największy popyt lub są najbardziej dochodowe. Następną czynnością jest zbieranie informacji o stanie obecnym.

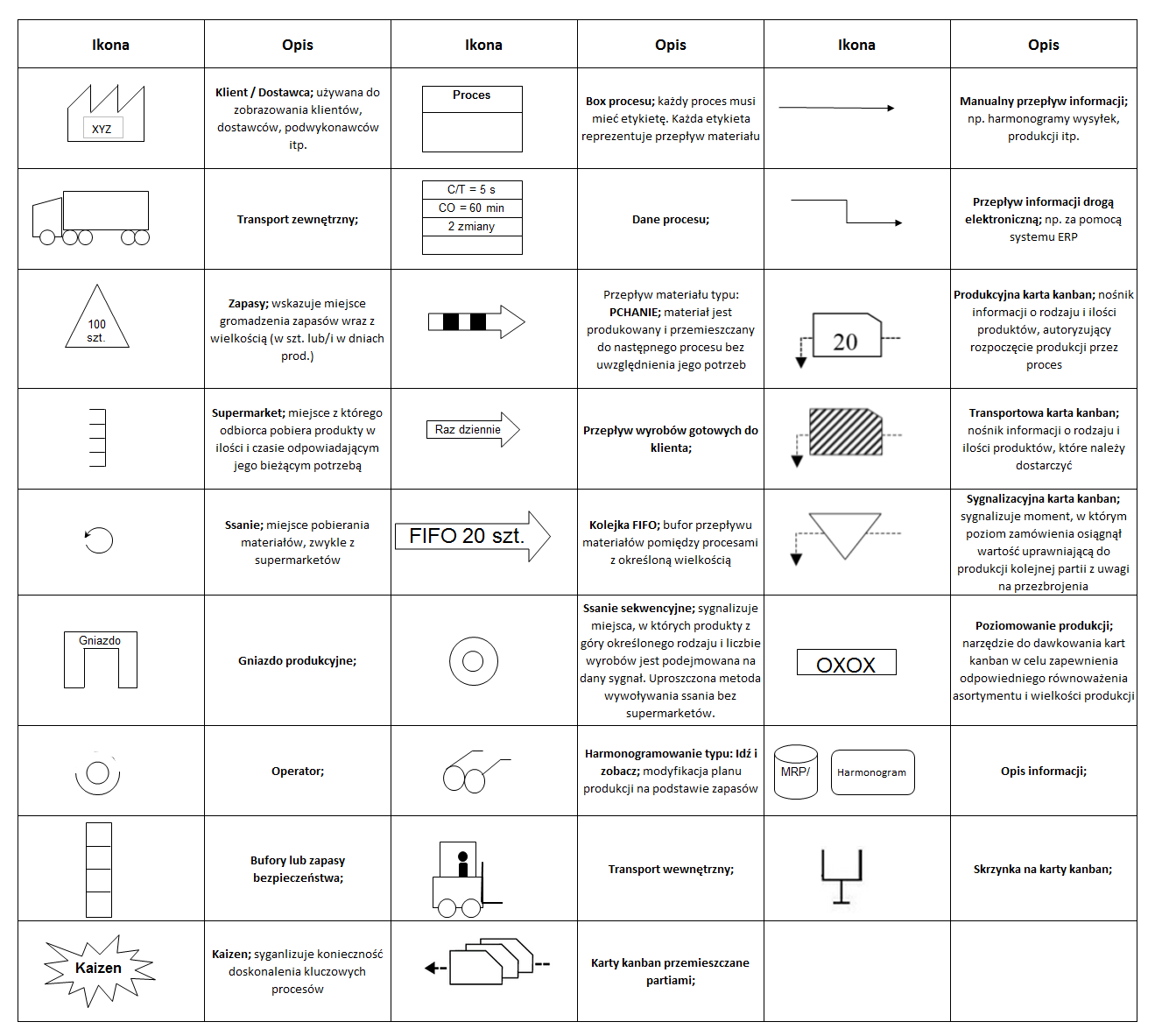

Pierwszym krokiem jest stworzenie wymagań klienta. Należy określić ilość, rodzaj produktu oraz czas w jakim ma być dostarczony. Należy również określić sposób kontaktu z klientem (np: komunikacja elektroniczna) Następnie należy umieścić w ikonach wszystkie procesy wchodzące w skład procesu produkcyjnego. Należy uzyskać informacje na temat czasu cyklu, przezbrojenia, dostępności, liczby operatorów i inne przydatne dane np.: maksymalna wydajność stanowiska, wielkość generowanych braków. Często zbierane są również dane dotyczące kluczowych wskaźników produkcji KPI np.: OEE. Wszystkie etapy procesu należy poddać obserwacji w myśl zasady genchi gembutsu, zmierzyć czasy trwania operacji, przeanalizować organizację stanowiska i wynotować drobne pomysły na usprawnienia.

W trakcie obserwacji stanowisk należy zebrać również informacje o rozmieszczeniu i wielkości zapasów, a tak że czas ich magazynowania oraz generowane przez nie problemy.

Niezbędne będą również informacje o tym jak produkt przemieszcza się w procesie tj. w jakiej formie zamawiany jest materiał, czy kolejne wyroby są pchane bezpośrednio na następne stanowisko czy może zasysane z poprzedzającego.

Rysowanie mapy stanu obecnego:

W oparciu o zebrane informacje należy przystąpić do rysowania mapy w następującej kolejności:

- Klient i jego wymagania

- Wszystkie procesy wraz z kluczowymi danymi

- Zapasy

- Przemieszczanie produkty

- Przepływ informacji

- Narysowanie Osi czasu

Oś czasu ilustruje Lead Time procesu i wskazuje czasy dodawania wartości na poszczególnych etapach.

Gotowa mapa pokazuje nam różnicę czasu przejścia produktu przez cały proces w stanie obecnym oraz czas poświęcony tylko na czynności dodające wartość. Czas przejścia jest bardzo istotny ponieważ określa on nam czas realizacji zamówienia klienta i zwrot gotówki do Naszej kieszeni.

Naciśnij obrazek, aby go powiększyć.

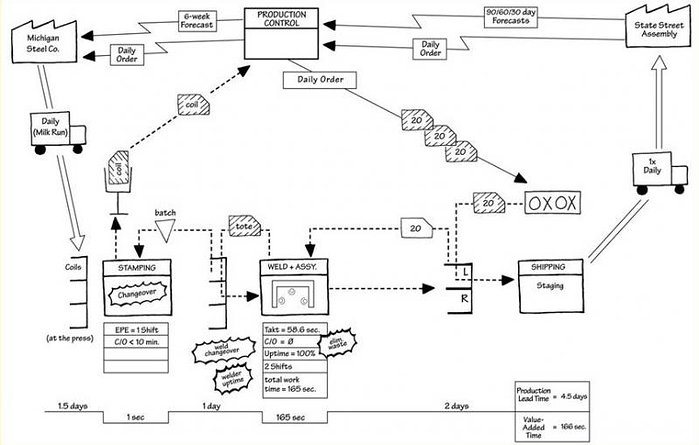

2. Mapa strumienia wartości stanu przyszłego

Następnym etapem mapowania jest stworzenie projektu procesu produkcyjnego w optymalnym systemie typu Lean. Można w tym celu wykorzystać szereg narzędzi Lean m.in. supermarkety, gniazda operacyjne z przepływem jednej sztuki, system kanban i wiele innych. Należy dążyć do tego, aby przejście przez cały system było jak najbardziej płynne. Wszystko to robimy w celu osiągnięcia szczupłego strumienia wartości.

Szczupły strumień wartości to w możliwie największym stopniu przepływ ciągły, czyli pozbawiony zakłóceń. Z optymalnym szczupłym strumieniem będziemy mieli do czynienia w momencie gdy na każdym etapie procesu będzie powstawało to co jest niezbędne klientom, zarówno zewnętrznym jak i wewnętrznym. Uszczuplenie strumienia wartości, wiąże się z redukcją czasu przejścia czyli czasu po jakim firma otrzyma pieniądze.

Naciśnij obrazek, aby go powiększyć.

Tworzenie mapy stanu przyszłego poprzedzone jest głęboką analizą zgromadzonych danych oraz koncepcyjnym podejściem zespołu warsztatowego, w wyniku którego w łatwy sposób można zaproponować narzędzia i rozwiązania prowadzące do osiągnięcia stanu przyszłego.

3. Action Plan – Planowanie przejścia na szczupły system produkcyjny

Po określeniu stanu przyszłego należy sporządzić plan transformacji Lean. Należy zacząć od ostatniego procesu, a następnie iść w górę strumienia wartości. Taki schemat działania nie będzie przeszkadzał w funkcjonowaniu produkcji przy wprowadzaniu zmian. Należy harmonogramować wszystkie szczegóły procesu przejścia w system ciągły, a następnie kontrolować realizacje planu. W przypadku potrzebnych nagłych zmian, należy zacząć od procesów stanowiące wąskie gardła.

Szkolenie Online

VSM – Mapowanie Strumienia Wartości

Jak zbierać kluczowe dane na temat strumienia wartości?

Jak opracowywać Mapę Strumienia Wartości w firmie?

Jak przeprowadzić warsztaty VSM w firmie?

Wolisz naukę w formie warsztatów stacjonarnych? Świetnie się składa – przygotowaliśmy szkolenie zamknięte VSM, które odbywa się w Twojej firmie. Program skupia się na wyzwaniach z wnętrza firmy, dzięki czemu jest to rozwiązanie szyte na miarę.

Korzyści z Mapowania:

Pozwala na zobrazowanie więcej niż pojedynczego procesu realizowanie w trakcie wytwarzania

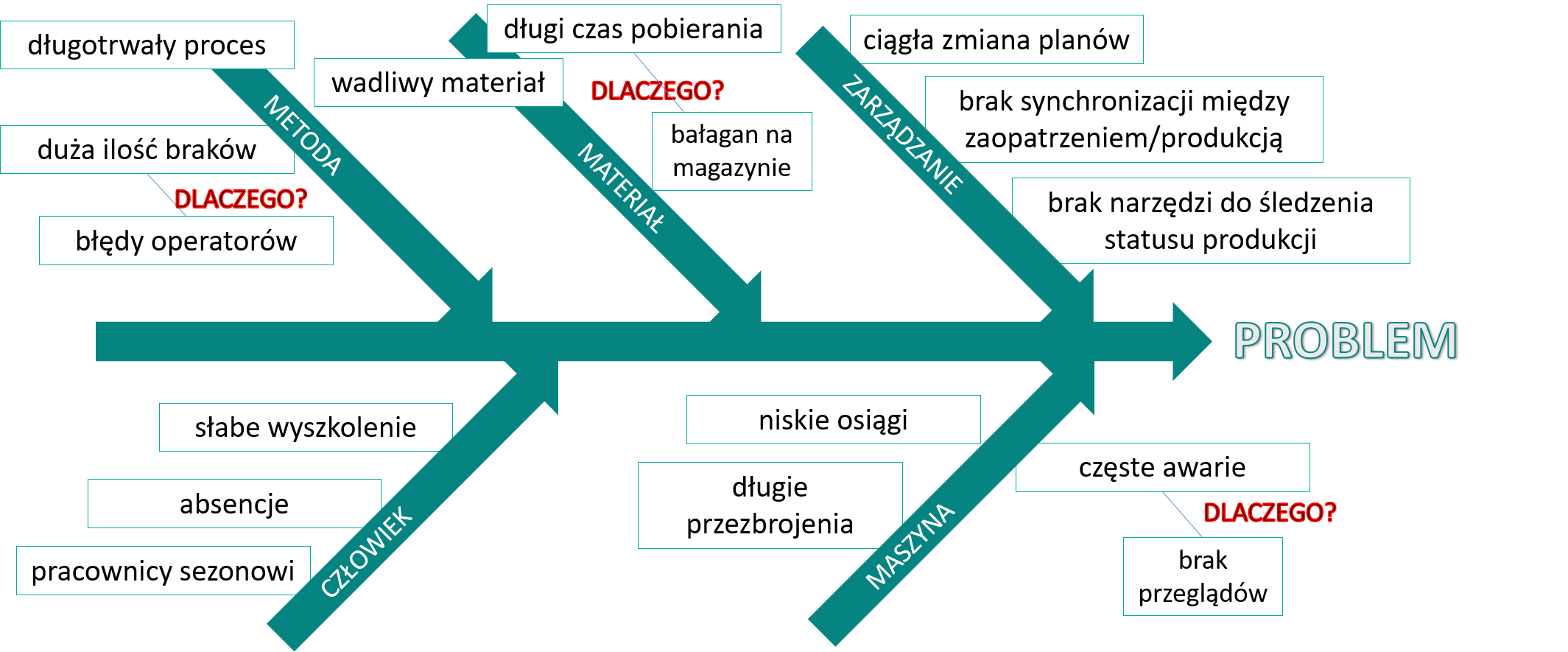

Pozwala zauważyć i określić źródło marnotrawstwa w strumieniu wartości

Dostarcza uniwersalnego języka, używanego w trakcie omawiania zagadnień związanych z procesem produkcyjnym

Uwidacznia efekty decyzji dotyczących zmian przepływu w systemie, pozwalając tym samym na dobre ich przeanalizowanie

Wiąże ze sobą pojęcia i techniki szczupłej produkcji, co pomaga zabezpieczyć się przed nietrafnymi decyzjami z punktu widzenia całego strumienia wartości

Stanowi podstawowy plan wdrażania i pomaga opracować kompletny sposób organizacji przepływów w systemie, pełni ona rolę jak projekt na budowie

Pokazuje powiązanie między przepływem materiału i informacji