System 5S

System 5S to jedno z najprostszych, a jednocześnie najbardziej skutecznych narzędzi porządkowania i usprawniania pracy w firmach produkcyjnych. Choć wielu osobom kojarzy się wyłącznie ze „sprzątaniem”, w rzeczywistości 5S to fundament stabilnych procesów, mniejszej liczby błędów, szybszego tempa pracy i większego bezpieczeństwa. To system, który pozwala pracownikom pracować wygodniej, a firmie – działać przewidywalnie i bez chaosu.

Wdrożenie systemu 5S na produkcji i w biurze

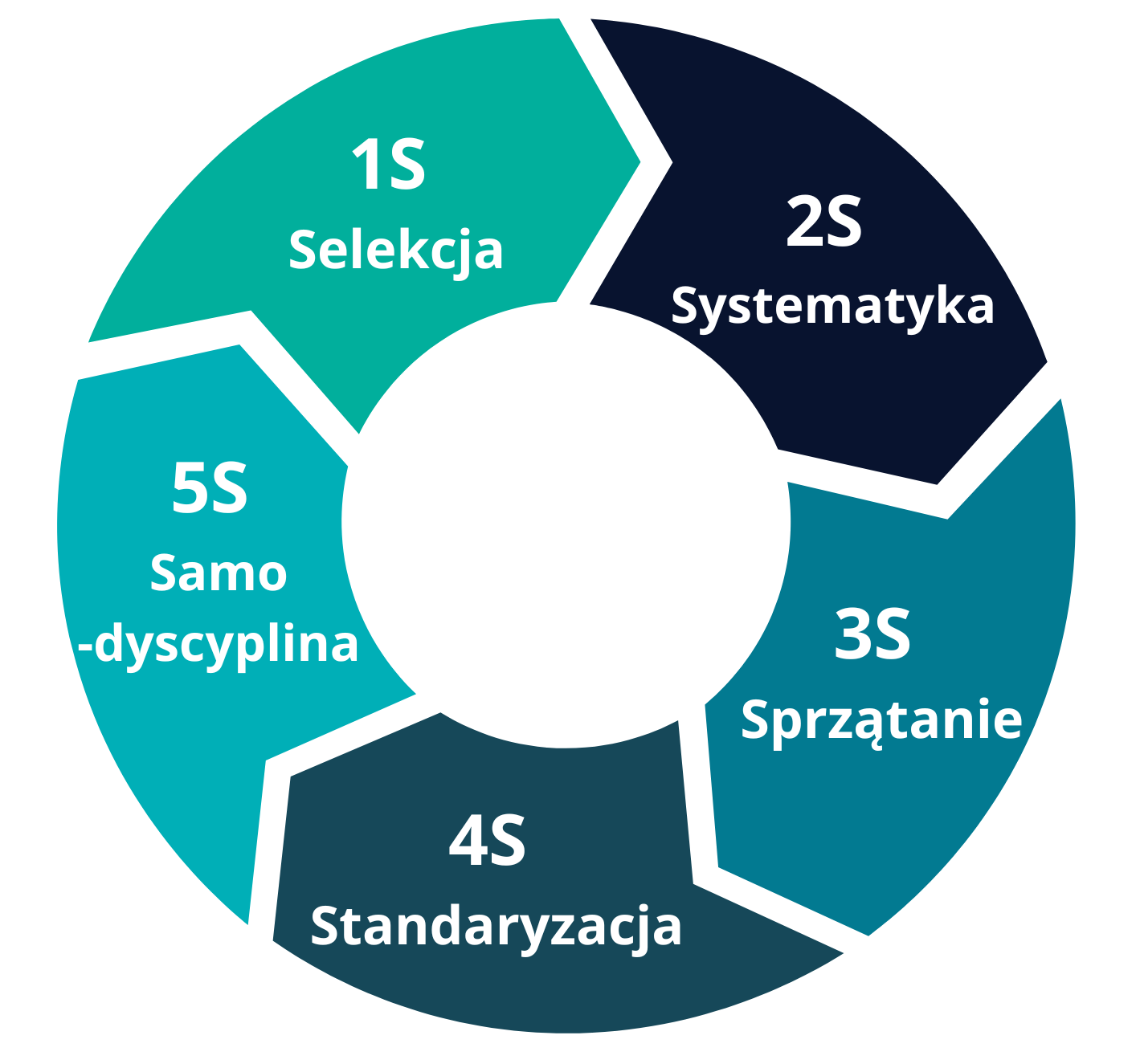

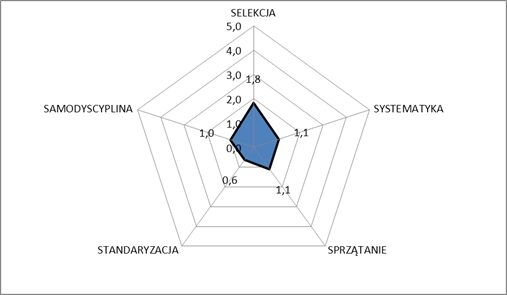

Skuteczne wdrożenie 5S zaczyna się od przejścia przez pięć kroków: Selekcję (1S), Systematykę (2S), Sprzątanie (3S), Standaryzację (4S) i Samodyscyplinę (5S). Każdy z nich wymaga odpowiedniego przygotowania, zaangażowania zespołu oraz praktycznych warsztatów na hali lub w biurze. To właśnie podczas takich warsztatów pracownicy sami wypracowują rozwiązania, decydują o układzie stanowisk i tworzą standardy, dzięki którym utrzymanie porządku staje się naturalnym elementem pracy, a nie dodatkowym obowiązkiem.

Metoda 5s oznacza: właściwą organizacja na stanowisku pracy, stały porządek i systematykę, bezpieczeństwo na miejscu pracy, wysoką kultura organizacyjną, stabilność i powtarzalność procesów, ergonomię na stanowisku pracy, przyjazne otoczenie, dostosowanie stanowiska pracy do wykonywanych czynności. Wdrożenie 5S jako jednej z metod koncepcji Lean Management zapewnia: mniej szukania, mniej przestawiania przedmiotów z miejsca na miejsce, większe bezpieczeństwo, wyższe morale pracowników, wzmożoną kontrolę wizualną. System 5s pozwala na większą wydajność, szybszą realizację zleceń, poprawę jakości, mniejszą ilość wypadków, poprawę wizerunku firmy.

Firma bez wdrożonej metody 5s

W niezadbanym zakładzie występują: wadliwe produkty, opóźnienia realizacji zamówień, niska wydajność maszyn i pracowników, niskie morale pracowników, niebezpieczeństwo wypadków, brak miejsca. W Lean Management bardzo ważne jest pojęcie marnotrawstwa. Bez metody 5S można zaobserwować wiele z nich w okolicach stanowiska pracy. Będą to między innymi: nadmierne zapasy oraz dodatkowe koszty związane ze składowaniem i transportem, dodatkowy transport i przestawianie, z użyciem sprzętów lub siły ludzkiej, pomieszanie przedmiotów potrzebnych z niepotrzebnymi na stanowisku, zastawione trasy transportowe i pola odkładcze, utrata właściwości lub wycofanie produktów (przeterminowanie), zbędny sprzęt przeszkadzający w pracy, dodatkowe sprzęty uniemożliwiające optymalne ustawienie wyposażenia i wiele innych.

Przygotowanie do 5S

1. Promocja 5s

Uświadomienie pracowników, co to jest i na czym polega 5S oraz jakie może przynieść korzyści i ułatwić im pracę. Powinni zacząć zastanawiać się nad ponowną, lepszą i łatwiejszą organizacja swojego miejsca pracy. Celem 5S jest to, aby utrzymanie porządku na stanowisku pracy stało się standardem. Można to osiągnąć, jeżeli sam pracownik przy naszej pomocy stworzy sobie ten standard. Naszą rolą będzie prowadzenie pracowników przez ten etap.

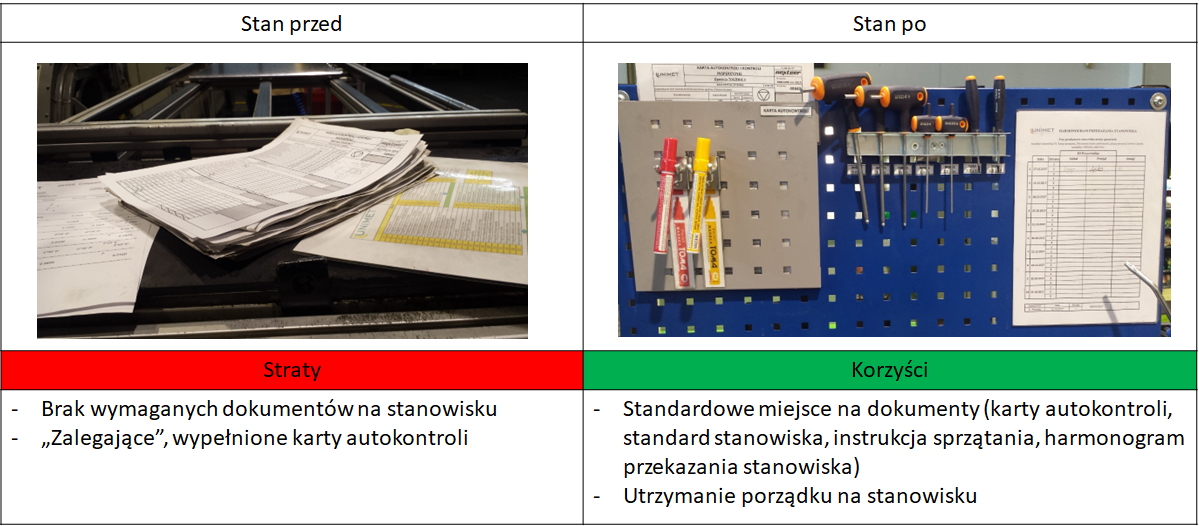

2. Wybór i obserwacja obszaru pod kątem 5S

W tym etapie analizuje się stan obecny na hali produkcyjne oraz tworzy dokumentację fotograficzną. To bardzo ważne działanie z punktu Lean Management. Dzięki tym działaniom można określić, co należy zmienić oraz do czego powinno się przywiązać największą uwagę. Posiadanie zdjęć umożliwi, zilustrowanie stanu przed i po kampanii 5S. Będzie to miało motywujący wpływ na pracowników i zwiększy ich zaangażowanie. Zdjęcia po wysprzątaniu hali są idealnym wzorem utrzymywania porządku. Należy wraz z pracownikami analizować problemy występujące na poszczególnych obszarach, a po uzyskaniu wyników tworzyć plan wdrożenia zmian.

WDROŻENIE 5s

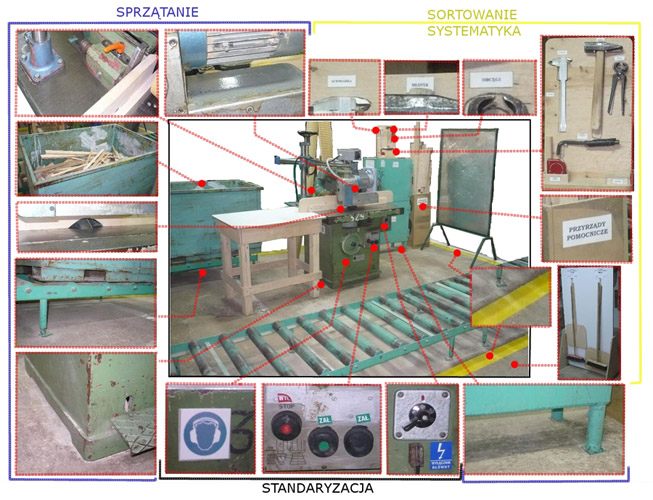

1S – Selekcja / Sortowanie

Usuwanie z obszaru pracy niepotrzebnych rzeczy

Polega to na określaniu i sortowaniu niepotrzebnych elementów na hali produkcyjnej. Na początku bardzo trudno odróżnić, rzeczy potrzebne do codziennej pracy od zbędnych. Sposobem na doprowadzenie weryfikacji wszystkich elementów jest tzw. kampania czerwonych kartek.

Rzeczy niepotrzebne idą prosto do kosza. Nie należy niczego wyrzucać pochopnie, ale jeżeli mamy pewność, że dany przedmiot jest niepotrzebny to nie należy naklejać na nim czerwonej kartki. Rzeczy „możliwe że potrzebne” kwalifikują się do kampanii czerwonych kartek. Rzeczy potrzebne należy poukładać w ściśle określonych miejscach, czyli przejść do 5S.

Kampania czerwonych kartek 5S

Naklejanie czerwonych kartek oznacza odpowiedź na pytania

1. Czy dana rzecz jest potrzebna?

2. Jeżeli tak to w jakiej ilości?

3. Jeżeli potrzebna to czy ma się znajdować w tym miejscu?

4. Jak często ją używamy?

5. Co może z nią zrobić jeżeli jest nie potrzebna?

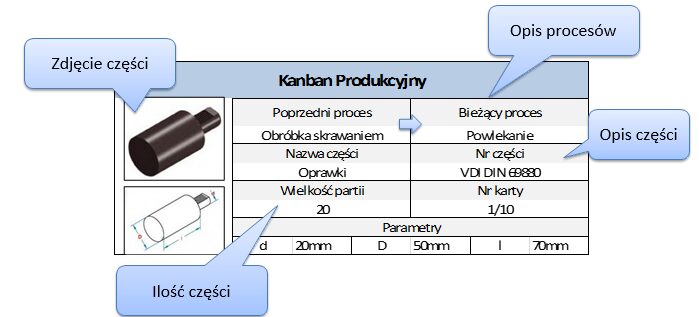

2S – Systematyka

Określenie optymalnych miejsc dla wszystkich rzeczy na hali produkcyjnej w odpowiedniej ilości, tam gdzie są potrzebne

Po zakończeniu pierwszego etapu na hali pozostały tylko potrzebne rzeczy. Systematyka prowadzi do przypisania „adresów” wszystkim potrzebnym narzędziom oraz zastosowaniu zarządzania wizualnego. Miejsca przypisywane są w najbardziej ergonomiczny sposób z uwzględnieniem częstotliwości stosowania.

3S – Sprzątanie

Ten etap nakierowany jest na wyczyszczeniu hali produkcyjnej uwzględniając wszystkie narzędzia oraz maszyny

Stanowi ugruntowanie uporządkowania hali produkcyjnej dla poprzednich dwóch kroków. To element, który polega na usuwaniu brudu, kurzu i innych odpadów z miejsca pracy. Dosłownie stanowi utrzymanie porządku. Celem jest zapewnienie czystości w zakładzie, gdzie wszyscy będą chętnie pracować. Natomiast narzędzia i maszyny będą w najlepszym stanie, aby były gotowe do użycia w każdej chwili. Podczas sprzątania dokonujemy przeglądu maszyn sprzętów i warunków pracy. Z tego powodu sprzątanie znaczy także przegląd. Dzięki temu poprawia się bezpieczeństwo w miejscu pracy oraz zmniejsza się prawdopodobieństwo wypadku. Można wykryć wszelkie nieprawidłowości z funkcjonowaniem maszyn oraz instalacji. To bardzo sprzyja wdrożeniu innych narzędzi Lean.

4S – Standaryzacja

Jest to ustalenie modelowych standardów i procedur w celu utrzymania pierwszych 3S. Standaryzacja w Lean Management to szczególne ważny element pracy w firmie. Prowadzi to do utrzymania najlepszego stanu, który otrzymaliśmy we wcześniejszych krokach. Po wcześniejszych etapach stanowisko diametralnie się różni od stanu przed rozpoczęciem kampanii 5S. Jest ono czyste uporządkowane i wszystkie narzędzia są na swoim miejscu. W tym właśnie czasie zwraca się praca oddana we wcześniejszych krokach. Można, zatem standaryzować wszystkie procedury oraz miejsca przypisywane poszczególnym przedmiotom i określać je na stronie formatu A4 lub poprzez zarządzanie wizualne.

5S – Samodyscyplina i Samodoskonalenie

To kluczowy krok z perspektywy Lean Management. Największym wyzwaniem przed firmą jest ostatni krok w kampanii 5S. Polega on na stworzeniu nawyku dbania oraz ciągłego optymalizowania swojego miejsca pracy. Aby to osiągnąć ważnym czynnikiem jest ciągłe propagowanie u pracowników systemu 5S. Można to osiągnąć poprzez szkolenia przedstawiające zalety czystego i uporządkowanego miejsca pracy. Audyty które powinny być odbywane co jakiś czas, analizują czy stanowiska są utrzymywane w odpowiednim stanie. Dobrym sposobem na promowanie 5S u pracowników jest premiowanie za spełnianie standardów i pracowanie nad ich ulepszeniem. Do tych celów można także wykorzystać tablice informacyjne przedstawiające działania usprawniające i ich rezultatach.

W całym projekcie bardzo ważne będą wszelkie narzędzia wspierające utrzymanie wypracowanych zmian. Będą to na przykład takie narzędzia, jak: tablica 5S, tabela oceny wdrożenia zasad 5S (wyniki audytu), zdjęcia z etapu „0 S” i stanu „po”, dostępne wyniki audytów 5 S, wyróżnienia, hasła 5S, plakaty 5S, biuletyny 5S, mapy 5S, instrukcje kieszonkowe z definicjami, wizyty w innych działach, wizyty w innych firmach. Przykładowe hasła do wykorzystania w projekcie: „Praca łatwiejsza i przyjemniejsza dzięki 5 S”, „Pamiętaj o marnotrawstwie”, „Pracuj łatwiej, a nie ciężej”, „Usuwaj zbędne rzeczy ze stanowiska pracy”, „Odkładaj w standardowe miejsce”, „Wszystko ma swoje miejsce”, „Nie szukaj winnych tylko źródła problemu”, „Sprzątanie to przegląd”.

W tym kroku ważna jest kontrola wdrażania i monitorowania postępów. Z uwagi na to, przygotowaliśmy aplikację do audytów 5S. To rozwiązanie, które wpływa na:

- zwiększenie terminowości przeprowadzania audytów

- usprawnienie procesu audytu

- monitorowanie działań naprawczych.

Potrzebujesz formularza audytu 5S na produkcji?

Podaj dane, a wyślę Ci na maila.

Do czego prowadzi brak samodyscypliny w Lean Management i wdrażaniu 5s?

Stosy zbędnych przedmiotów po zakończeniu selekcji, narzędzia nie wracają na swoje miejsce, przedmioty leżą w przejściach i na drogach, dalej brudny i nieczyszczony sprzęt, maszyny dalej psują się z brudu i braku konserwacji, morale pracowników dalej na niskim poziomie. Kiedy standaryzacja nie jest przestrzegana – wszystko szybko wraca do poprzedniego stanu, a całą pracę trzeba wykonać od początku. Koniecznym krokiem do pomyślnego wdrożenia 5s będzie zmiana w świadomości wszystkich zatrudnionych i konieczność zmiany starych nawyków, utrudniających utrzymanie nowego porządku.

Ciągłe doskonalenie jako nieodłączny element Lean

Kluczem do utrzymania zmian wypracowanych przez system 5s, będzie ciągłe doskonalenie – zgodnie z koncepcją Lean. Wdrażanie nowych pomysłów i zaangażowanie ludzi prowadzi do rozwoju przedsiębiorstwa. Kultura organizacyjna konieczna przy ciągłym doskonaleniu zaprzestaje poszukiwania winnych i karania, zapewnia dobry przepływ informacji i wysoki poziom komunikacji, stawia na rozwiązywanie problemów i szukanie przyczyn źródłowych, oferuje zaangażowanie kierownictwa i wszystkich zatrudnionych, zapewnia ciągłe szkolenie kardy, utrzymuje stały poziom kultury i szacunku, wprowadza atmosferę zaufania, udostępnia czas przeznaczony na doskonalenie, często oferuje nagrody i uznania za pracę.

Doskonalenie, które przynosi metoda 5s z czasem wpłynie również na inne obszary funkcjonowania firmy: przedsiębiorstwo staje się miejscem, do którego naprawdę będzie przyjemnie wracać każdego dnia, poprawi się wizerunek firmy w oczach gości, ale też samych zatrudnionych, wytworzy się kultura wrażliwości, szacunku i troski o środki należące do przedsiębiorstwa, klient będzie bardziej zadowolony, gdyż podniesie się poziom jakości (trudniej zgubić nawet jeden e-mail) , zredukowane zostaną koszty i straty w zakładzie, skróci się czas realizacji zleceń, wzrośnie bezpieczeństwo, przyspieszy się identyfikacja problemów, polepszy się kontrola poprzez wizualizację.

Korzyści z systemu 5S

Wzrost ergonomii stanowiska

Podniesienie standardów bezpieczeństwa

Eliminacja zbędnych ruchów (np. szukanie)

Zwiększenie jakości pracy

Stabilizacja tempa pracy przez ograniczenie zakłóceń

Ogólne korzyści z wdrożenia 5S na stanowiskach pracy

- Usprawnienie organizacji pracy

- Dostępność i widoczność wszystkich narzędzi

- Stały porządek i systematyka

- Bezpieczeństwo na miejscu pracy

- Wzrost zadowolenia z pracy

- Wysoka kultura organizacyjna

- Dostosowanie stanowiska pracy do wykonywanych czynności

- Stabilność procesów

- Ergonomia miejsca pracy

- Przyjazne otoczenie

- Ograniczenie zużycia narzędzi i materiałów

Korzyści dla pracowników usprawniających swoje stanowisko pracy w ramach 5S

- Tworzenie własnego miejsca pracy

- Wybór najlepszego sposobu wykonywania pracy

- Przyjemność przychodzenia do pracy

- Większa satysfakcja z pracy

- Usunięcie przeszkód i niepotrzebnych frustracji w pracy

- Oszczędzenie wysiłku

- Zobrazowanie możliwości ciągłego doskonalenia

- Ułatwienie komunikacji ze współpracownikami

- Wzrost wiedzy i zaangażowania

- Standaryzacja oparta na doświadczeniu

- Ułożenie pod ręką niezbędnych narzędzi

- Przyjazne stanowisko pracy (często codziennej)

Dowiedz się, jak odpowiednio zorganizować miejsce pracy

Sprawdź atrakcyjną ofertę certyfikowanego szkolenia online z zakresu 5S – Organizacja miejsca pracy

Szkolenie Online

Jak wdrożyć i utrzymać 5S na produkcji

Jak rozpocząć wdrażanie 5S?

Jakie są działania 5S w poszczególnych krokach?

Pliki i formularze 5S do pobrania

Praktyczne przykłady zastosowania 5S

- Karta uzyskania poparcia zarządu

- Karta zespołu

- Formularz audytu 5S

- Arkusz wyboru obszaru pilotażowego

- Rejestr czerwonych kartek

- Ocena kultury organizacyjnej

- Wzrost ergonomii stanowiska

- Podniesienie standardów bezpieczeństwa

- Zwiększenie jakości pracy

- Eliminacja zbędnych ruchów

Wolisz naukę na żywo? Przygotowaliśmy również szkolenie zamknięte 5S – organizacja miejsca pracy – w formie warsztatu w Twojej firmie!

To szkolenie przeznaczone dla pracowników, liderów zespołów oraz kadry zarządzającej, ponieważ dobra organizacja pracy jest ważna na każdym stanowisku!

Dowiedz się więcej o szkoleniu klikając w przycisk poniżej.

KONTAKT

- Uzupełnij formularz, jeśli masz jakiekolwiek pytania dotyczące rozwoju firmy, przeprowadzenia szkolenia, wspólnych warsztatów lub czy innej formy współpracy. Jeżeli możesz podaj jak najwięcej szczegółów.

- Twoja wiadomość jest dla nas ważna, odpowiemy na nią maksymalnie kolejnego dnia roboczego.

- W zależności od pytania poprosimy Cię o niezobowiązującą rozmowę telefoniczną lub spotkanie online. Taka forma kontaktu pozwoli nam najlepiej zrozumieć potrzeby i oczekiwania.

NAPISZ DO NAS

KONTAKT BEZPOŚREDNI

Obsługa klienta

Olga Jurasz

Specjalistka ds. obsługi klienta